Un team multidisciplinare guidato dal Laser Research Center (LRC) dell’Università di Vilnius ha coordinato la stesura della prima guida completa alla litografia 3D multiphotonica (MP3DL), ora pubblicata su Nature Reviews. L’iniziativa ha coinvolto ricercatori di Germania, Giappone e Stati Uniti, con il contributo di esperti come Shoji Maruo (Yokohama National University), Georg von Freymann (Technische Universität Kaiserslautern-Landau) e Julia Greer (Caltech), affiancati da Dr. Edvinas Skliutas e Dr.ssa Greta Merkininkaitė dell’ateneo lituano. Questo lavoro si propone di fornire un quadro organico dei principi di funzionamento, delle configurazioni sperimentali e delle metodologie di controllo necessario per ottenere risultati riproducibili.

Fondamenti della litografia multiphotonica

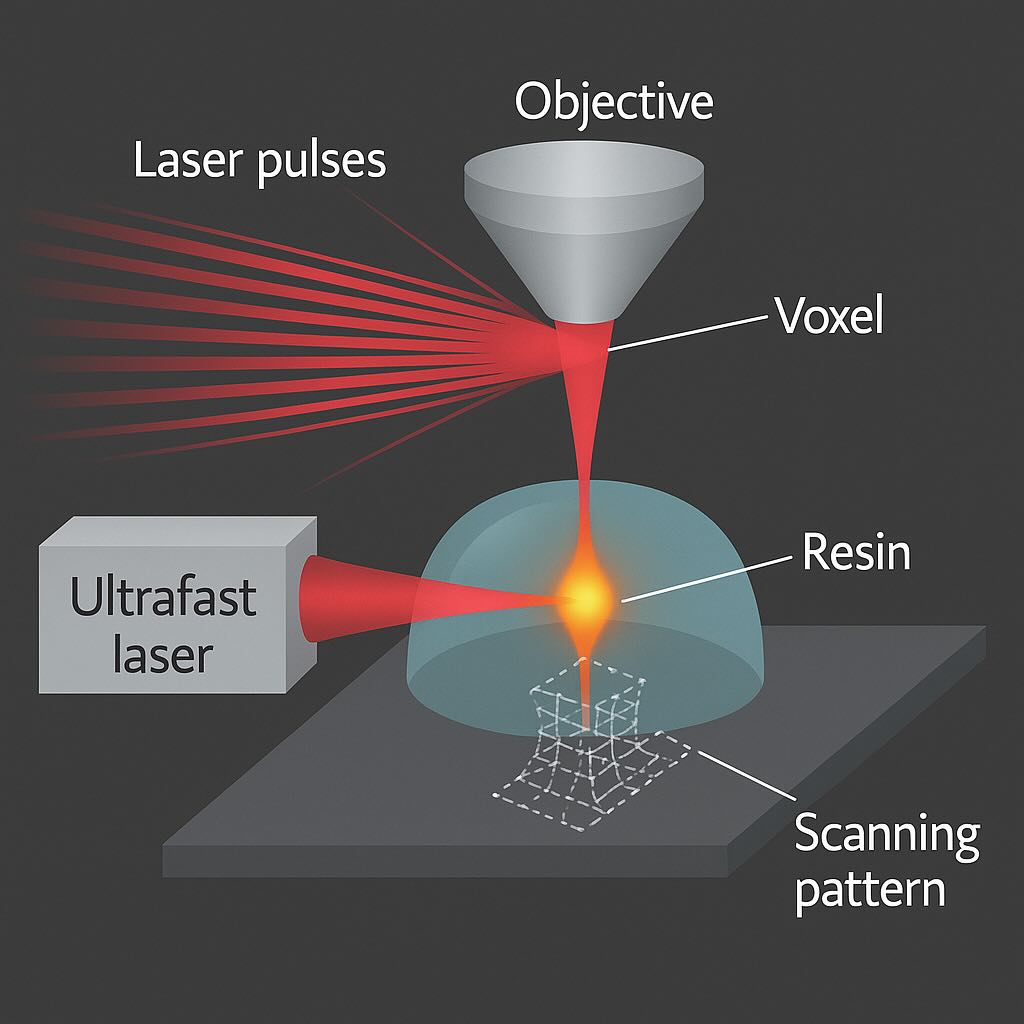

La litografia multiphotonica utilizza impulsi laser ultraveloci per indurre reazioni fotocinetiche localizzate all’interno di un materiale fotosensibile. Grazie all’assorbimento simultaneo di più fotoni, l’energia si concentra in un volume estremamente ridotto (voxel), consentendo polimerizzazioni o reticolazioni con precisione nanometrica. Questo approccio supporta la realizzazione di geometrie tridimensionali libere, con dettagli inferiori a 100 nm, aprendo possibilità in campi quali la nanofotonica, la bioingegneria e i componenti ottici.

Configurazioni sperimentali e parametri critici

Nel documento vengono descritte le diverse soluzioni di scansione del fascio, dall’uso di specchi galvanometrici a sistemi piezoelettrici, fino agli obiettivi a elevato numero d’apertura numerica. Particolare attenzione è riservata al controllo del voxel: la soglia di polimerizzazione in resine a tono negativo, le caratteristiche di risposta non lineare del materiale e le strategie per evitare danni termici alle aree circostanti. Vengono discussi protocollo di calibrazione del laser, stabilità dell’output e metodologie per il posizionamento preciso del focus.

Riproducibilità e standardizzazione

Uno degli obiettivi principali della guida è ridurre la frammentazione metodologica che fino a oggi ha complicato il confronto tra risultati ottenuti in laboratori diversi. Il testo introduce parametri di riferimento per misurare la riproducibilità all’interno dello stesso strumento e tra strumenti differenti, con indicazioni per monitorare temperatura e umidità dell’ambiente, validare la stabilità energetica del fascio e preparare i campioni evitando sollecitazioni capillari durante lo sviluppo. Sono illustrate procedure come l’essiccazione critico-punto e l’impiego di solventi a bassa tensione superficiale per limitare cedimenti di strutture ad alto rapporto d’aspetto.

Innovazioni nel design dei materiali

Parallelamente alle tecniche di processo, l’Università di Vilnius sta mettendo a punto nuove resine e fotoresine capaci di resistere a trattamenti successivi quali piro- e calcinazione, per ottenere ceramiche o compositi ibridi con architetture interne definite. Questi materiali, sviluppati in collaborazione con le facoltà di Chimica e Geoscienze, sono studiati per mantenere stabilità dimensionale e chimica durante i processi post-stampa.

Applicazioni pratiche e formazione

Il manuale riporta prestazioni sperimentali di strutture con spessori di linea fino a 22 nm e velocità di scrittura di 1,48 × 10⁸ voxels al secondo. Tra gli esempi di applicazione figurano cristalli fotonici, metamateriali ottici, micro-ottiche rifrattive e diffrattive, microrobot per somministrazione biomedica e dispositivi microfluidici funzionali. Le tecniche di post-elaborazione includono deposizione atomica per rivestimenti antiriflesso, infiltrazione chimica con metalli o ceramiche e trattamenti termici per densificazione. Inoltre, l’integrazione di sistemi microfluidici nei setup di stampa consente il cambio automatico di materiali e proprietà in un unico pezzo.

Sviluppi futuri e programma didattico

LMP3DL è ora parte integrante dei corsi di laurea e post-laurea dell’ateneo lituano, con laboratori dedicati alla fabbricazione e caratterizzazione di microstrutture. I progetti in corso puntano a ottimizzare i protocolli di esposizione, introdurre regolazioni adattive del voxel e sfruttare algoritmi di machine learning per la selezione automatica dei parametri in tempo reale. L’articolo conclude con un’analisi delle criticità attuali—dall’equilibrio tra risoluzione e produttività ai limiti imposti dai materiali—e suggerisce possibili strade per ridurre gli errori di giunzione in fabbricazioni su larga scala.