Integrazione di stampa 3D e stampaggio a iniezione per il sistema di valvole cardiache TRICENTOG2

Il fornitore austriaco 1zu1 ha collaborato con MEDIRA, azienda operante nel settore della tecnologia medica, per realizzare un complesso gruppo di componenti destinati a un innovativo sistema di impianto di valvola cardiaca, denominato TRICENTOG2. Questo progetto illustra in che modo l’abbinamento tra prototipazione additiva e produzione in serie tramite stampaggio a spruzzo possa accelerare lo sviluppo, riducendo tempi di validazione e garantendo il rispetto delle normative del settore medicale.

Fase di prototipazione additiva

Le prime parti sono state prodotte con stampa 3D in poliamide biocompatibile, un materiale in grado di sostenere prove di funzionalità già nelle fasi iniziali di progettazione. Il prototipo ha superato test di resistenza meccanica e di compatibilità, permettendo agli ingegneri di MEDIRA di affinare dettagli geometrici e tolleranze senza dover attendere la realizzazione degli stampi in metallo. Questo approccio ha ridotto significativamente i cicli di modifica, perché ogni iterazione poteva essere implementata e collaudata in tempi rapidi.

Transizione al stampaggio a iniezione

A partire dall’estate 2022, 1zu1 ha avviato la produzione delle parti definitive con macchine per stampaggio a iniezione installate in ambienti a contaminazione controllata. Nel giro di tre mesi sono stati disponibili i primi pezzi di preserie, conformi alle specifiche di MEDIRA. La protezione del materiale da agenti esterni, il controllo della temperatura e la gestione precisa dei cicli di iniezione hanno garantito riproducibilità e qualità costante.

Controlli di processo e soluzioni tecniche

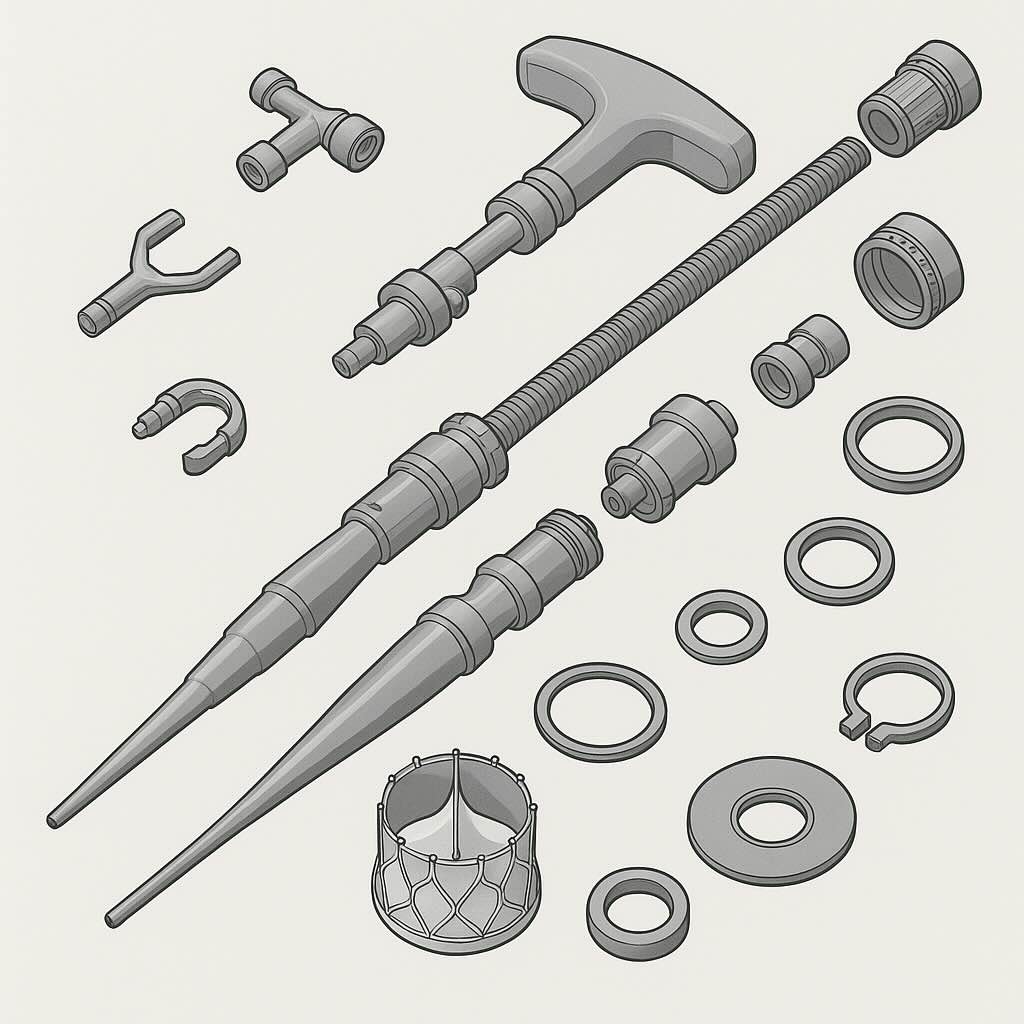

Il sistema TRICENTOG2 consiste in un sottosistema di introduzione composto da sedici componenti stampati in plastica, tra cui una barra filettata lunga 44 centimetri, cuore meccanico dell’impianto. Per evitare deformazioni durante il raffreddamento, 1zu1 ha sviluppato una configurazione macchina dedicata e impiegato simulazioni di flusso del materiale (Mould-Flow) e misurazioni CT (Computed Tomography) per verificare il riempimento degli stampi, i giochi superficiali e la stabilità dimensionale.

Produzione in camera bianca e finitura

Tutte le fasi di realizzazione avvengono in camera bianca, dove 1zu1 mantiene un sistema di controllo qualità capace di rilevare anche il più piccolo difetto. Oltre alla produzione, l’azienda esegue in loco il trattamento superficiale dei componenti, applicando verniciature biocompatibili e tamponature per loghi e codici identificativi, secondo prescrizioni di tracciabilità medica.

Stato delle validazioni e prospettive

Attualmente MEDIRA sta impiegando il sistema di introduzione in test clinici di primo utilizzo, preparando la documentazione per la richiesta di omologazione regolatoria. Nel frattempo 1zu1 fornisce quantità di serie necessarie alle prove estese, supportando MEDIRA nelle successive fasi di produzione su larga scala. Il coordinamento tra le due aziende dimostra come partnership integrate e tecnologie complementari possano ridurre sensibilmente la traiettoria verso la maturità del prodotto.