Il produttore lussemburghese di componenti di precisione Simaform ha ulteriormente affinato il proprio processo di produzione additiva grazie all’adozione della stazione di setacciatura Russell AMPro Sieve Station. Questo sistema sostituisce la selezione manuale delle polveri metalliche, riducendo drasticamente i tempi di lavorazione da diversi giorni a poche ore. Inoltre, l’utilizzo di una soluzione automatizzata incrementa la sicurezza operativa, limitando l’esposizione diretta del personale ai materiali in polvere.

Il percorso di Simaform nel settore della stampa 3D metallica

Con oltre sedici anni di esperienza nel comparto della stampa 3D metallica, Simaform ha consolidato la propria reputazione nell’ambito aerospaziale, nell’industria alimentare, nel settore della difesa e nella realizzazione di componenti per la produzione di pneumatici. Nella propria offerta produttiva, l’azienda impiega principalmente acciai maraging e acciai inossidabili di tipo 316L. Finora, il processo di selezione del materiale in polvere riutilizzabile avveniva esclusivamente a mano, comportando non soltanto un notevole dispendio di tempo, ma anche potenziali rischi per la salute degli operatori.

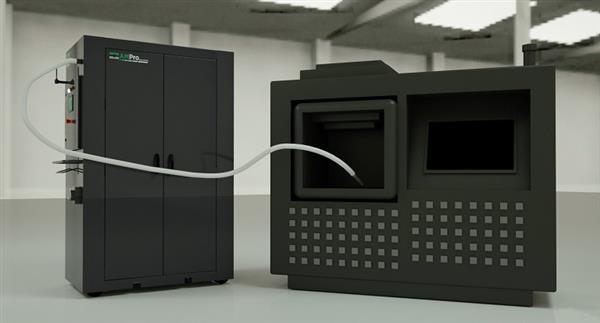

Caratteristiche della stazione di setacciatura Russell AMPro Sieve Station

Il nuovo impianto sfrutta un sistema a vuoto per recuperare e filtrare la polvere metallica. Grazie a questo meccanismo, la stazione può essere collegata simultaneamente a un massimo di cinque stampanti 3D, operando in maniera quasi del tutto autonoma. Nel dettaglio, il modulo raccoglie la polvere esausta direttamente dai sistemi di stampa, la fa passare attraverso filtri adeguati e ne separa eventuali aggregati o particelle di dimensioni non conformi ai requisiti di processo.

Michel Dehez, amministratore delegato di Simaform, sottolinea il vantaggio principale offerto dalla macchina: «Tutto avviene all’interno dell’unità stessa, senza alcun contatto esterno durante il ciclo di lavorazione». Gli addetti alla gestione dell’impianto hanno espresso un riscontro positivo riguardo alla facilità di utilizzo e alla riduzione dei compiti manuali a cui erano abituati.

Supporto tecnico e collaborazione con Russell Finex

L’installazione e la messa in funzione della stazione di setacciatura sono state seguite dall’équipe locale di Russell Finex, azienda specializzata nei sistemi di filtrazione e separazione. Secondo Dehez, la presenza di un team tecnico nelle vicinanze ha rappresentato un notevole vantaggio: «Quando abbiamo necessità di assistenza, Russell Finex risponde tempestivamente e ci supporta nelle operazioni di ottimizzazione». Questo livello di collaborazione facilita interventi rapidi in caso di particolari esigenze o regolazioni dell’impianto.

Vantaggi operativi e prospettive future

L’introduzione di un sistema automatizzato per la setacciatura delle polveri metalliche dimostra come l’integrazione di tecnologie mirate nel flusso di lavoro additivo possa elevare sia l’efficienza sia i livelli di sicurezza sul luogo di lavoro. In particolare, per chi gestisce processi di riciclo delle polveri in modo continuativo, la nuova soluzione offre l’opportunità di consolidare il ciclo produttivo e di mitigare possibili rallentamenti dovuti a tempi di preparazione troppo lunghi.

Le aziende che operano regolarmente con materiali metallici destinati alla stampa 3D possono ricavare benefici notevoli: la riduzione delle tempistiche di setacciatura consente di evitare colli di bottiglia nella produzione, mentre la limitazione dei contatti manuali con le polveri contribuisce a prevenire esposizioni indesiderate. In un contesto industriale dove la qualità e la sicurezza costituiscono fattori determinanti, l’automazione di questo passaggio rappresenta un passo significativo verso una gestione più snella ed efficace dell’intero ciclo di vita del materiale.