Durante EUROBIKE 2025, Fizik ha ricevuto il Gold Award nella categoria Componenti per il suo programma One-to-One, un sistema che trasforma dati biometrici del ciclista in un sellino su misura. Il progetto nasce dalla collaborazione tra Fizik e gebioMized, specialista nel bike fitting, e si avvale della tecnologia Digital Light Synthesis (DLS) sviluppata da Carbon per realizzare reticoli di materiale differenziato all’interno dello stesso componente.

Dall’analisi biometrica al sellino su misura

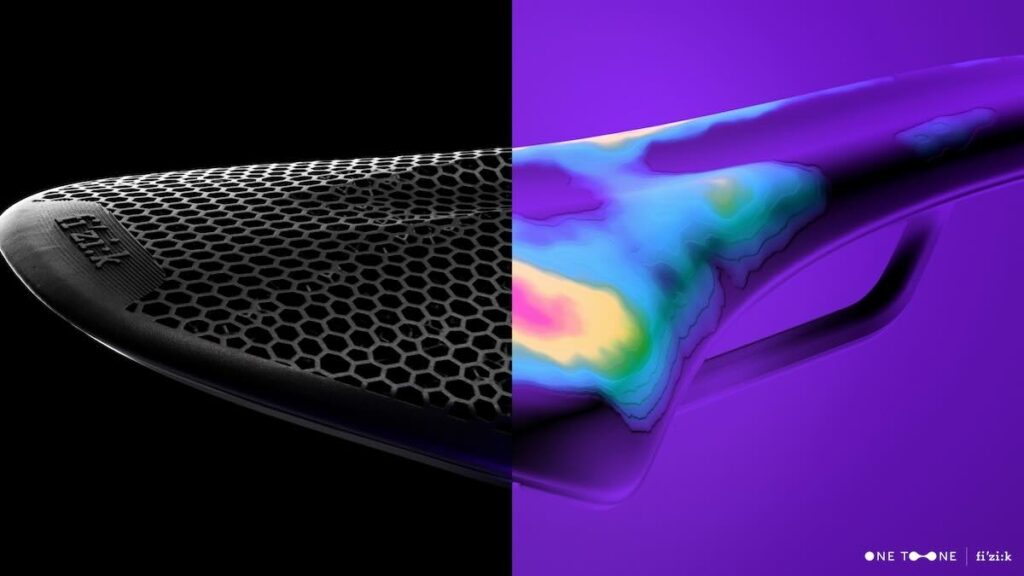

Il primo passo del processo prevede una misurazione dinamica della distribuzione delle pressioni durante la pedalata, condotta su rulli o su strada con sensori posizionati sulla sella di prova. I dati ottenuti – mappe digitali delle zone di carico – alimentano un algoritmo proprietario di gebioMized, che definisce spessori e rigidità dei vari settori del sellino. A ogni zona corrisponde una densità di reticolo differente: le aree a maggior pressione ricevono un reticolo più morbido, mentre le zone laterali e posteriori, deputate al supporto del bacino, vengono rinforzate.

Stampa 3D avanzata con Carbon DLS

La fase di produzione sfrutta la piattaforma DLS di Carbon, spesso impiegata da marchi come Specialized per la linea 3D-printed LaTheory e da Selle Italia per prototipi di selle leggere. Attraverso l’irradiazione di luce UV su resina liquida, il sistema crea strutture a maglie finemente scalate in rigidezza. Ciò consente di integrare nel sellino materiali con proprietà meccaniche diverse, pur mantenendo un profilo sottile e una forma aerodinamica.

Comfort e performance in un unico componente

Grazie a questa metodologia, i sellini One-to-One offrono distribuzione dei carichi che migliora l’efficienza della pedalata e riduce l’insorgere di dolori in corrispondenza del perineo. Atleti di alto livello, tra cui alcuni Team WorldTour supportati da Fizik, hanno dichiarato benefici nella stabilità in sella durante trasferimenti di potenza sostenuti. Parallelamente, l’uso di materiali resistenti all’usura e stabili alle alte temperature – requisiti imprescindibili per accessori ciclistici – garantisce durabilità comparabile ai sellini stampati in fusione o termoformati.

Scalabilità e sostenibilità

L’integrazione del 3D printing nel ciclo produttivo non si limita alle piccole serie. Fizik ha predisposto linee pilota in Nord America e in Europa per produrre centinaia di sellini al mese con workflow digitalizzato: dal caricamento dei file di scan al package di spedizione diretto al cliente finale. Il sistema permette inoltre di riprodurre esattamente la geometria del sellino in caso di sostituzione, evitando sprechi materiali e riducendo gli stock di magazzino.

Prospettive per il settore ciclistico

Altri produttori stanno esplorando applicazioni simili: Trek con la sua divisione Bontrager ha avviato studi su selle in schiuma poliuretanica a densità variabile stampata, mentre Canyon ha progettato prototipi di supporti per manubrio in fibra rinforzata secondo principi analoghi. Si profila uno spostamento verso componenti personalizzati basati su dati, in grado di allinearsi alle esigenze di comfort, rigidezza e peso di ogni ciclista.