Additive Engineering Solutions (AES) e la stampa 3D polimerica di grande formato: dal laboratorio ORNL alla produzione industriale

Nel 2014, durante l’International Manufacturing Technology Show di Chicago, la dimostrazione di un’auto realizzata con stampa 3D di grande formato dal team dell’Oak Ridge National Laboratory (ORNL) ha mostrato che l’additive manufacturing può uscire dal perimetro del prototipo e puntare su manufatti funzionali, di dimensioni rilevanti e in tempi compatibili con esigenze industriali. Secondo 3druck.com, quell’evento ha acceso l’interesse dell’ingegnere Austin Schmidt, che ha iniziato a ragionare su come trasferire la stampa polimerica “big area” nel mondo reale, dove i clienti non chiedono un pezzo unico dimostrativo, ma affidabilità, ripetibilità e tempi certi.

La nascita di AES in Ohio e il focus sul grande formato polimerico

Da quell’intuizione è nata Additive Engineering Solutions (AES), con sede in Ohio, specializzata nella produzione additiva polimerica su larga scala per applicazioni industriali. Il punto non è “stampare più grande” in senso generico, ma usare il grande formato come leva per realizzare componenti, attrezzaggi e manufatti che, con metodi tradizionali, richiederebbero cicli lunghi o costi elevati. AES si colloca quindi nel segmento LFAM con una proposta orientata a commesse reali.

BAAM: la piattaforma di Cincinnati Incorporated sviluppata con ORNL

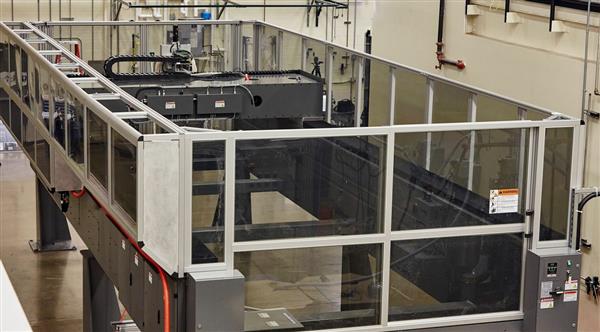

La base tecnologica citata è il BAAM (Big Area Additive Manufacturing), un sistema sviluppato da Cincinnati Incorporated in collaborazione con ORNL tramite accordi di co-sviluppo avviati nel 2014. BAAM è un impianto a portale che sostituisce la testa laser con un estrusore polimerico ad alta portata: il materiale termoplastico viene fuso ed estruso in cordoni di grande sezione, depositati strato su strato. L’obiettivo è aumentare drasticamente la produttività rispetto alle stampanti FFF desktop, sacrificando parte della finezza di dettaglio a favore di velocità e scala.

Il software ORNL Slicer: traiettorie, controllo dei layer e nuove strategie di deposizione

Per far funzionare in modo efficace una macchina di questo tipo serve un software di slicing e pianificazione percorso pensato per portate elevate e geometrie fuori scala. 3druck.com richiama ORNL Slicer, il framework sviluppato a Oak Ridge per generare traiettorie e istruzioni macchina. ORNL ha lavorato su aggiornamenti che puntano a migliorare lo slicing nel grande formato, inclusi percorsi non convenzionali come la deposizione con ugello inclinato. Il fatto che esista un progetto open-source (Slicer-2) è utile perché consente evoluzioni rapide e adattamenti specifici per vincoli macchina e materiale.

Il “Goldilocks problem”: quando la finestra termica decide se il pezzo è buono o da scartare

Nel grande formato polimerico, la termica è una variabile di processo dominante: se il materiale viene depositato troppo caldo o troppo freddo rispetto a quanto serve per l’adesione tra layer e la stabilità geometrica, l’esito può essere lo scarto del lavoro. 3druck.com riporta l’idea di un “Goldilocks problem”, cioè la necessità di restare in una finestra “né troppo né troppo poco” per tutto il ciclo di stampa. La criticità aumenta perché un job può durare molte ore: un errore vicino alla fine significa perdere materiale, tempo macchina e capacità produttiva.

Ugello a 45°: riduzione dei percorsi per layer, nuove forme possibili e nuove complicazioni

Una delle soluzioni discusse è l’inclinazione dell’ugello a 45°. Il principio è che orientando l’approccio si possono accorciare i percorsi per strato, creando più margine per mantenere condizioni termiche adeguate lungo il ciclo e, in alcuni casi, abilitare geometrie che con estrusione verticale risultano problematiche. Cambiare orientamento introduce però rischi di collisione con il piano o con parti già stampate e obbliga a ripensare regole geometriche e istruzioni software. L’ottimizzazione termica sposta quindi parte della complessità su cinematica e pianificazione.

Perché AES è diventata un riferimento BAAM: disponibilità macchine e supporto dopo lo stop produttivo

Un passaggio rilevante del pezzo riguarda la disponibilità delle macchine: viene riportato che AES possiede quattro delle quindici BAAM mai prodotte e che Cincinnati Incorporated ha interrotto la produzione dei sistemi BAAM. Questo scenario porta chi ha già BAAM a cercare competenze per manutenzione e continuità operativa e spinge chi vuole entrare nel grande formato a guardare verso chi ha esperienza pratica. In questo contesto, AES si posiziona come un polo con know-how applicativo e capacità di supporto.

Applicazioni industriali: tooling e componenti per aerospazio, costruzioni e difesa

3druck.com indica che AES produce per settori come aerospazio, costruzioni e difesa, ambiti in cui il grande formato polimerico trova spazio soprattutto su attrezzaggi, maschere, dime, stampi e prototipi funzionali in scala reale. In questi casi, LFAM/BAAM può ridurre tempi di consegna rispetto a lavorazioni sottrattive su blocchi massivi o rispetto a catene di assemblaggio di parti più piccole. Il grande formato richiede però anche regole progettuali specifiche legate a deposizione ad alta portata, gestione della deformazione e progettazione orientata al processo.

La relazione continuativa con ORNL: trasferimento tecnologico e maturazione del settore

Nel racconto, la collaborazione con ORNL resta centrale: non solo come origine della tecnologia, ma come supporto su software, processo e “ecosistema” necessario a far funzionare il grande formato in produzione. La traiettoria è tipica delle tecnologie AM che maturano: la macchina è solo una parte; il resto è fatto di parametri, materiali, toolpath e procedure di controllo qualità.