STIMA 3D DI CALCESTRUZZO A SPRUZZO PER ELEMENTI ARMATI COMPLESSI: IL SISTEMA DI SHIMIZU E IL SIMULATORE SVILUPPATO CON CARNEGIE MELLON

Perché Shimizu sta puntando su un approccio diverso dall’estrusione

La stampa 3D del calcestruzzo in edilizia è stata finora dominata da processi “a estrusione”, in cui il materiale viene depositato in cordoli, strato dopo strato. Questa impostazione funziona bene per pareti e volumi relativamente regolari, ma diventa più problematica quando si entra nel campo dei componenti strutturali in cemento armato: l’integrazione di gabbie d’armatura e barre in acciaio è complessa perché l’ugello e le traiettorie di deposizione devono evitare collisioni e, al tempo stesso, garantire copriferro e compattazione. È uno dei motivi per cui molte ricerche e progetti industriali stanno cercando alternative o processi ibridi per arrivare a elementi compositi più vicini alla pratica strutturale reale.

Chi sono le aziende e i partner coinvolti

Il progetto è comunicato da Shimizu Corporation tramite una news release datata 26 dicembre 2025, in cui l’azienda descrive lo sviluppo di un sistema “spray-based” per realizzare grandi componenti curvi e armati con maggiore precisione grazie all’introduzione di un simulatore che anticipa il comportamento del materiale spruzzato. La parte di modellazione e simulazione è collegata alla Carnegie Mellon University, in particolare al Computational Engineering and Robotics Lab (CERLAB) guidato dal professor Kenji Shimada, citato anche in comunicazioni e articoli tecnici legati al tema della simulazione del getto e della solidificazione attorno alle armature.

Com’è fatto il sistema “spray-based” di stampa 3D del calcestruzzo

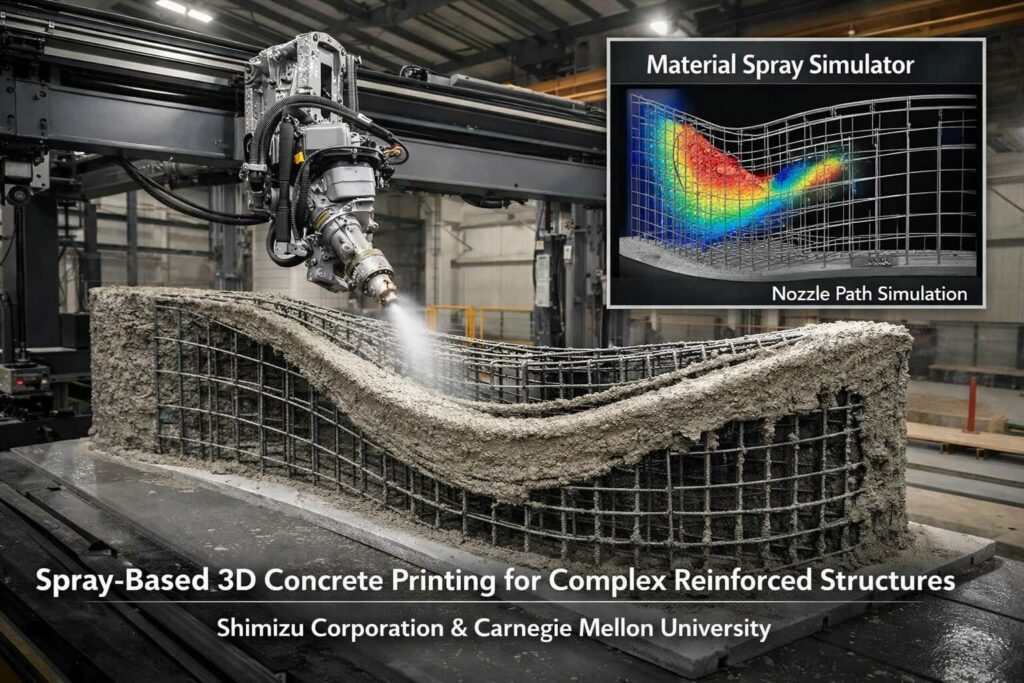

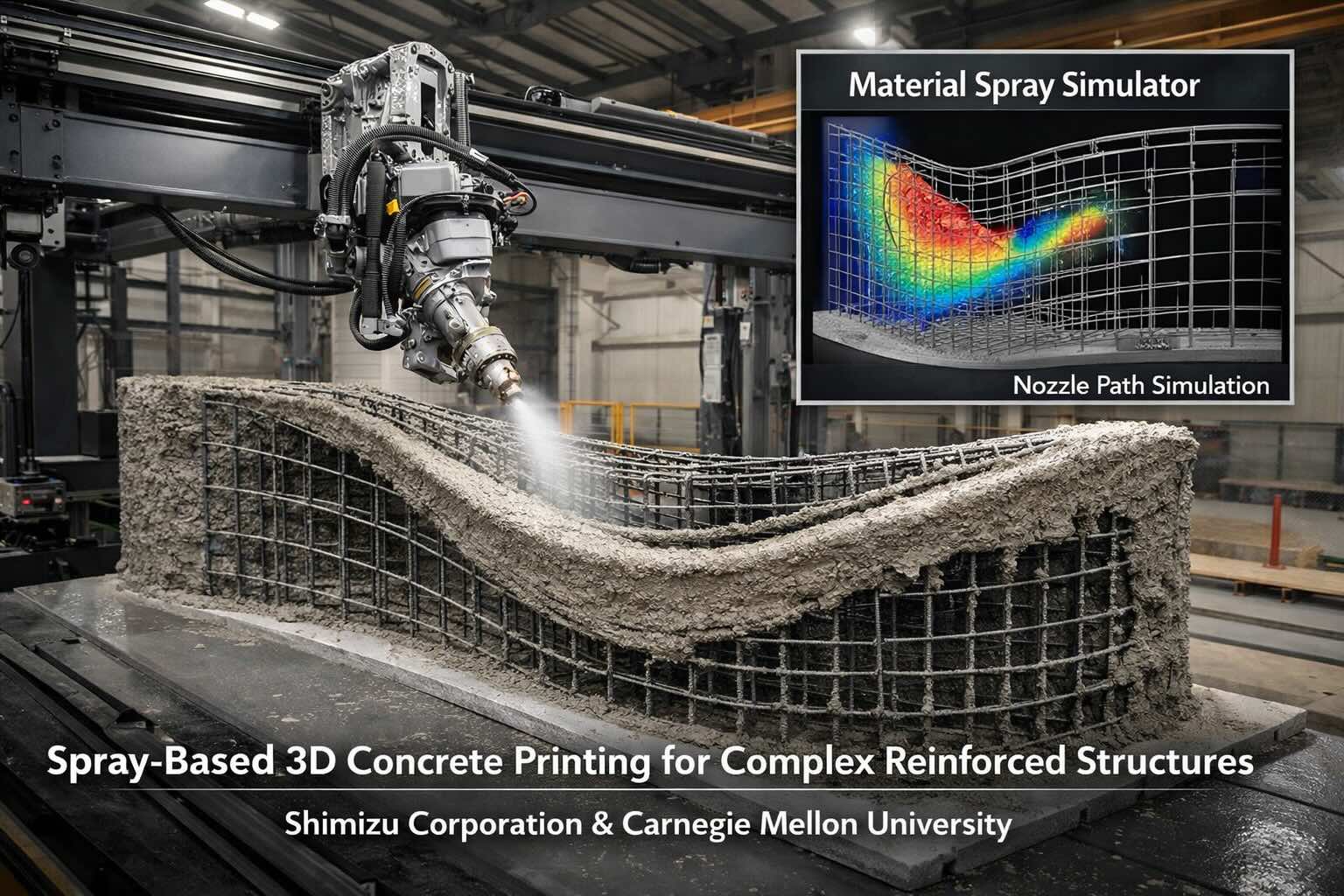

Il cuore della soluzione Shimizu è un sistema robotico a portale pensato per lavorare su componenti di grandi dimensioni e geometrie curve. Nella descrizione tecnica associata al case study, il robot viene indicato con nove gradi di libertà, ottenuti combinando un braccio a più assi con un’unità di movimento sul piano. Questa architettura mira a permettere l’applicazione del materiale da angoli e distanze variabili, caratteristica centrale della spruzzatura: invece di “appoggiare” un cordolo, si costruisce per accumulo di materiale proiettato, con l’obiettivo di avvolgere e riempire correttamente anche attorno a gabbie d’armatura complesse.

Dimensioni operative e tipo di componenti target

Nei dettagli riportati, il sistema è pensato per un volume di lavoro dell’ordine di metri (nell’esempio: circa 6 m di profondità, 4 m di larghezza e 3 m di altezza), coerente con l’obiettivo dichiarato: produrre elementi grandi, curvi e rinforzati. In termini applicativi, questo punta oltre la “stampa di pareti” e si avvicina a una fabbricazione di componenti in cui l’armatura metallica resta parte integrante del processo, perché è ciò che consente prestazioni strutturali comparabili al cemento armato tradizionale.

Il ruolo del “material spray simulator”

Uno dei punti più concreti è l’uso di un simulatore che anticipa come il materiale si deposita e solidifica quando viene spruzzato. In una logica industriale, questo serve a trasformare un processo potenzialmente basato su prove e correzioni in un flusso più prevedibile: si possono testare virtualmente parametri come traiettorie dell’ugello, distanza di spruzzo, angolo, velocità e portata, con l’obiettivo di ridurre accumuli indesiderati, mancanze di materiale e deviazioni dimensionali, soprattutto in presenza di armature che perturbano il flusso.

Perché lo spruzzo cambia le regole rispetto alla deposizione a cordolo

Nel classico 3D concrete printing a estrusione, il materiale deve mantenere forma e stabilità strato su strato, con vincoli forti su tempi di presa, reologia e traiettorie. Lo spruzzo, concettualmente vicino allo shotcrete, introduce altri fenomeni: dispersione del getto, rimbalzo, sovrapposizioni, colature, interazione con superfici e con le barre d’armatura. Proprio perché la fisica è più complessa, la simulazione diventa una leva importante per chiudere il cerchio tra progetto CAD, pianificazione del robot e risultato finale.

La dimostrazione: una parete curva “torsionata” prodotta in poche ore

Nel caso dimostrativo descritto nel case study, Shimizu ha realizzato un elemento a parete con geometria curva e torsionata, con parti a sbalzo superiori e inferiori, arrivando a un’altezza dell’ordine di 2,5 metri e completando la fabbricazione in circa 4 ore come prova di fattibilità del metodo su forme non banali. Al di là del dato “tempo”, il punto tecnico è la capacità di mantenere una geometria complessa, controllando la deposizione del materiale attorno a strutture che, con un approccio a estrusione, tendono a imporre semplificazioni o lavorazioni aggiuntive.

Collegamento con il tema “armature” e costruzioni in zona sismica

La possibilità di lavorare attorno al rebar non è solo un esercizio di robotica: in diversi contesti la presenza di armature tradizionali resta centrale per il comportamento strutturale. Per questo, una stampa 3D del calcestruzzo che non riesce a integrare armature in modo convincente rischia di rimanere confinata a parti non strutturali o a casi speciali. L’interesse verso un simulatore capace di prevedere la deposizione anche vicino alle barre si collega direttamente all’obiettivo di rendere stampabili componenti armati complessi con risultati ripetibili.

Cosa può cambiare in pratica (e cosa resta da dimostrare)

Se il flusso “CAD → simulazione → traiettorie robot → spruzzo” diventa ripetibile, i vantaggi potenziali sono soprattutto operativi: minore dipendenza da prove fisiche iterative, maggiore controllo dimensionale e migliore gestione di geometrie con armatura fitta. Tuttavia, per trasformare un prototipo in un processo diffuso restano passaggi chiave: validazioni su più geometrie e spessori, controllo qualità del materiale fresco, ripetibilità in ambienti variabili, e integrazione con le fasi tipiche del cantiere come armatura, curing e ispezioni. Shimizu parla di sviluppo ulteriore per aumentare automazione e preparare l’impiego in condizioni reali.