FRAUNHOFER ILT E MPIE ESCOGITANO MATERIALE COMPOSITO STAMPATO IN 3D PARAGONABILE ALL’ACCIAIO DI DAMASCO

Il Fraunhofer Institute for Laser Technology (ILT) di Aquisgrana e il Max-Planck-Institute for Iron Research (MPIE) di Düsseldorf stanno studiando un metodo di stampa 3D che potrebbe essere utilizzato per produrre un materiale composito equivalente all’acciaio di Damasco, senza la necessità per forgiare abilità o fornaci.

L’acciaio di Damasco, creato piegando e forgiando l’acciaio a strati, prende il nome dalla capitale della Siria, Damasco, che un tempo ospitava molte fucine di acciaio. Avendo precedentemente lavorato insieme a numerosi progetti di ricerca strategica, gli ingegneri di processo presso Fraunhofer ILT e gli sviluppatori di materiali presso MPIE hanno studiato come le famose proprietà dell’acciaio di Damasco potrebbero essere replicate costruendo un materiale composito comparabile strato per strato, utilizzando un laser.

“Abbiamo optato per una lega a base di ferro indurente per precipitazione che, con una composizione diversa, è anche nota come acciaio maraging”, ha affermato il dott. Andreas Weisheit, responsabile del gruppo Material Development for Additive Manufacturing presso Fraunhofer ILT. “Reagisce a picchi di temperatura relativamente brevi formando precipitati che aumentano la forza e la durezza. Possiamo fare un uso mirato di questo effetto quando costruiamo un prodotto strato per strato. “

Fraunhofer ILT fa parte della Fraunhofer Society , un’organizzazione tedesca con sede ad Aachen, che costituisce 72 istituti di ricerca indipendenti. Nel giugno dello scorso anno, al Fraunhofer ILT è stato annunciato un progetto denominato MultiPROmobil , che coinvolge un sistema laser multifunzionale in grado di tagliare, saldare e stampare 3D in un unico processo in fase di sviluppo.

I materiali compositi, come la lega ferro-nichel-titanio utilizzata nel progetto, sono generalmente costituiti da strati sottili secondo i ricercatori, con la microstruttura di ogni strato in grado di essere modificata attraverso un trattamento termico intrinseco. Questa tecnica controlla la temperatura di processo in modo mirato, comportando il riscaldamento di aree già edificate a seguito del processo di costruzione che porta ad un cambiamento delle caratteristiche microstrutturali.

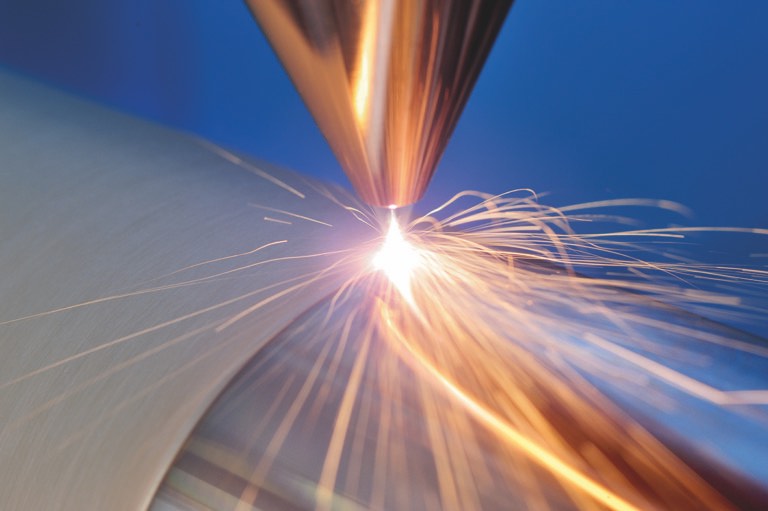

Il metodo della deposizione di materiale laser (LMD), sviluppato presso Fraunhofer ILT, è stato quindi utilizzato come una buona opzione per la produzione di materiali compositi costituiti da una varietà di strati sottili.

Il processo LMD può essere controllato in modo molto accurato, consentendo agli scienziati di regolare la temperatura con precisione consentendo loro di eseguire il trattamento termico durante il processo di stampa 3D stesso. Ciò elimina la necessità di un forno per provare il processo di trattamento termico finale, come nella produzione convenzionale.

Il processo si ottiene sfruttando il riscaldamento ciclico, con strati depositati riscaldati dalla deposizione di strati successivi.

Secondo Markus Benjamin Wilms, ricercatore presso Fraunhofer ILT, questa è la chiave per risparmiare tempo nel processo di produzione: “Con il nostro metodo, questo processo di indurimento si verifica effettivamente durante la fase di stampa 3D. Ciò elimina la necessità della maggior parte, o addirittura di tutti, i successivi processi di trattamento termico “.

Tuttavia, il trattamento termico in un forno è ancora necessario se la formazione di precipitati nelle leghe procede troppo lentamente.

Secondo Weisheit, i limiti del metodo LMD risiedono nel materiale selezionato per l’uso.

“Ovviamente è necessario utilizzare un materiale che reagisca a questi brevi cicli tempo-temperatura – non è qualcosa che si può applicare a qualsiasi materiale induribile”, ha continuato. “Ma LMD non si limita solo ai compositi a base di ferro. Gli esperimenti hanno dimostrato che funziona anche con le leghe di alluminio “.

Per essere adatto al processo LMD, un materiale composito deve essere una lega stampabile e la precipitazione deve avvenire in tempi relativamente brevi. “Questo è un lavoro per sviluppatori di materiali”, ha aggiunto Wilms. “In altri metodi di stampa 3D basati su laser, l’utente dovrebbe regolare la composizione della lega perché il processo di controllo della temperatura funziona in modo leggermente diverso.”

Il progetto ha utilizzato un modello di lega ferro-nichel-titanio sviluppato presso il Max-Planck-Institute. Durante la stampa 3D delle strutture, i ricercatori hanno brevemente interrotto il processo dopo la deposizione di ogni nuovo strato per consentire al metallo di raffreddarsi sotto i 195 gradi Celsius. Weisheit ha spiegato che questo era per consentire la trasformazione da austenite a martensite attraverso l’applicazione di picchi di temperatura piccoli e accuratamente dosati.

Costruire strutture più complesse

Mentre Fraunhofer ILT ha confermato che il metodo funziona già bene per LMD, il principio di costruire le cose strato per strato è stato applicato solo a strutture geometriche semplici come i cubi, secondo Wilms. Strutture più complesse saranno possibili con un metodo migliorato, ha detto. Fraunhofer ILT sta già incorporando forme complesse come profili di durezza triangolari e piramidali nel materiale durante la stampa.

Studi preliminari indicano la possibilità di utilizzare anche Laser Powder Bed Fusion (LPBF). “Se il mio obiettivo è costruire parti molto complesse con dettagli ad altissima risoluzione, ovviamente sceglierei sempre LPBF”, ha ragionato Weisheit. “Vorrei anche propendere per LPBF se cerco un profilo di durezza molto preciso nella mia stampa 3D. Altrimenti, opterei per la deposizione di materiale laser “.

Collaborare con i partner del settore

Un ulteriore vantaggio di LMD, secondo Weisheit, è la sua idoneità per processi ibridi, come l’offerta completa di libertà per la costruzione di strutture composite su superfici a forma libera.

“Non è che questi due approcci siano in competizione tra loro”, ha detto. “Si tratta di scegliere quello che preferisci per ogni caso d’uso particolare. Non vedo l’ora di lavorare con i partner del settore per portare avanti nuove applicazioni pratiche “.

Weisheit ritiene che sia possibile controllare il processo in modo da ottenere un terzo stato sotto forma di un’area parzialmente indurita oltre agli strati completamente induriti e non induriti. Finora, i ricercatori si sono impegnati a lavorare con i tempi di pausa, ma il profilo della temperatura potrebbe anche essere controllato utilizzando altri parametri di processo come la potenza di uscita del laser, ha detto.

Ulteriori dettagli sul progetto e sulle applicazioni scientifiche possono essere trovati nell’articolo intitolato ” Acciaio di Damasco ad alta resistenza mediante produzione additiva “, pubblicato sulla rivista Nature. L’articolo è scritto in collaborazione con Andreas Weisheit, Markus Wilms, Philipp Kürnsteiner, Baptiste Gault, Eric Jägle e Dierk Raabe.