Admatec si espande per offrire linee di produzione per la stampa 3D di ceramiche

Upscaling a personalizzazione di massa efficiente e produzione in serie

Dopo aver ampliato il volume di stampa dell’Admaflex300, un passo logico per passare alla produzione di massa sarebbe un forno integrato di deceraggio e sinterizzazione più grande. Pertanto, nel 2022 Admatec ha introdotto un nuovo forno integrato di deceraggio e sinterizzazione, con un volume interno ampliato, aumentando notevolmente la produttività e l’efficienza nella stampa 3D e post-elaborazione della ceramica tecnica.

Perché stampare in 3D la ceramica tecnica

La stampa 3D della ceramica tecnica è probabilmente il segmento più avanzato della produzione additiva e forse il più difficile da implementare. Osservando le proprietà dei materiali, di solito la ceramica viene utilizzata quando altri materiali si guastano, a causa della limitata durezza, resistenza alla corrosione o resistenza alla temperatura. Per dare forma alla ceramica tecnica esistono diverse soluzioni, come la pressatura, che ha una libertà progettuale limitata, o lo stampaggio a iniezione che richiede di produrre prima uno stampo. La stampa 3D della ceramica tecnica può offrire soluzioni per produrre forme complesse direttamente da un file CAD, senza la necessità di uno stampo, con proprietà del materiale paragonabili a quelle della ceramica prodotta tradizionalmente, quando si utilizza la tecnologia di stampa 3D, i materiali e i forni appropriati.

Campi di applicazione

Le parti in ceramica ad alte prestazioni stampate in 3D sono utilizzate in molte applicazioni, come aviazione, aerospaziale, strumenti medici, ricerca e sviluppo, catalisi, refrattari, energia, industria chimica, elettronica, semiconduttori, cattura di CO2, refrattari, estetica, gioielleria, opto-meccatronica e molti altri. Oltre alla ceramica completamente densa, sono disponibili anche ceramiche porose, come materiali simili all’osso per impianti medici specifici per il paziente e ceramiche lisciviabili per produrre nuclei e gusci in ceramica per la microfusione.

Perché la stampa 3D a base di liquame

Se l’obiettivo è avere prodotti ceramici tecnici a piena densità con elevata resistenza e superfici lisce, sono necessarie particelle di ceramica con granulometrie molto piccole, in quanto consentono la piena densificazione durante la sinterizzazione. Le polveri molto fini non possono essere lavorate in modo sicuro in un letto di polvere secca, tuttavia una soluzione collaudata è quella di lavorare con paste o impasti. Utilizzando fanghi costituiti da resine sensibili ai raggi UV altamente riempite con ceramica, la stampa 3D è possibile con risoluzioni elevate (<40 um) e dopo la post-elaborazione in forni di deceraggio e sinterizzazione, è possibile ottenere parti di alta qualità.

Perché la tecnologia Admaflex

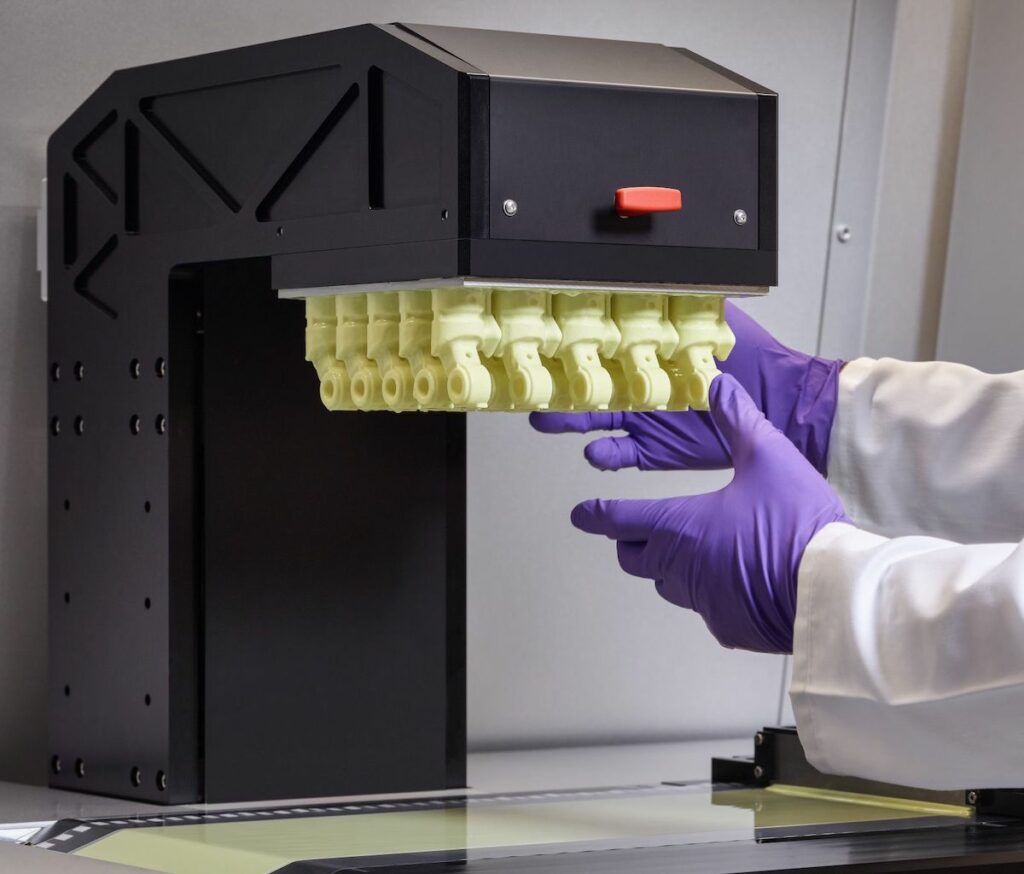

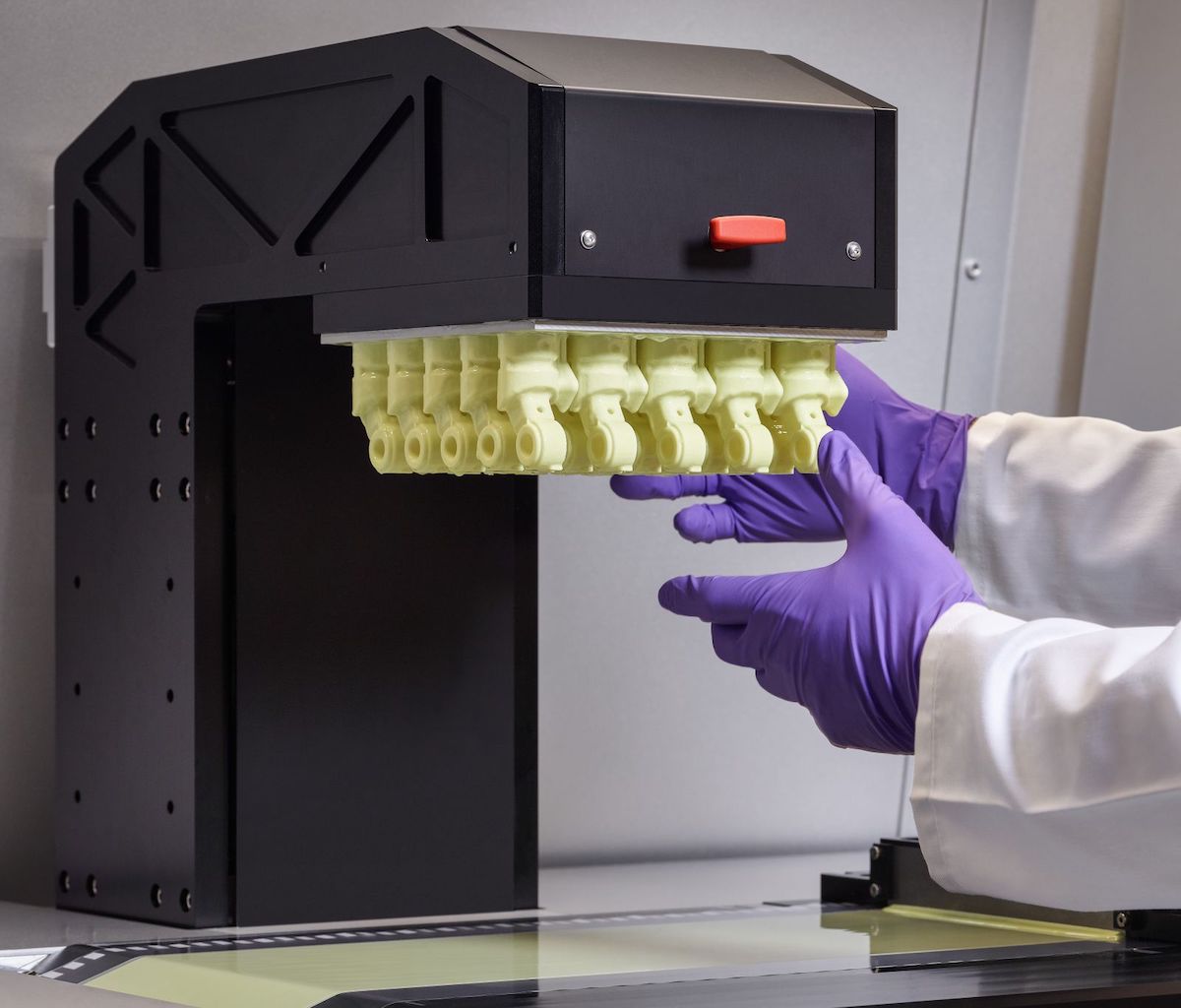

Quando si stampa su ceramica, è necessario un sistema di stampa in grado di gestire impasti ad alta viscosità. Nel 2013, Admatec ha sviluppato una tecnologia di stampa che combina la colata del nastro (per il deposito di liquami) con il Digital Light Processing (polimerizzazione UV mediante stereo litografia) per produrre parti in ceramica. Dall’introduzione della stampante Admaflex130 nel 2016, molte macchine che utilizzano questa tecnologia Admaflex sono state consegnate in tutto il mondo, a rinomati produttori di ceramica, produttori a contratto di stampa 3D di ceramica, università e laboratori governativi, che hanno dimostrato la capacità di modellare e sinterizzare parti di alta qualità con eccellenti proprietà del materiale e tolleranze ristrette.

Progressi nella produzione additiva di ceramica basata sulla litografia

Quando le tecnologie ei sistemi di produzione additiva della ceramica basati sulla litografia sono stati introdotti nel 2013, le aree di proiezione tipiche erano 96×54 mm con una risoluzione di 50 µm. Il deceraggio e la sinterizzazione sono stati eseguiti in due forni separati, risultando in un processo termico di quasi 2 settimane. Per rispondere alle richieste del mercato per una produzione in serie più efficiente, Admatec ha sviluppato macchine da stampa più grandi, che attualmente consentono aree di proiezione fino a 260×220 mm in un’unica macchina. Il processo di stampa DLP che polimerizza uno strato successivo di una piattaforma di costruzione completa in pochi secondi, in combinazione con la colata del nastro per depositare un nuovo strato di impasto liquido, consente di aumentare la velocità di stampa fino a 300 strati all’ora. I materiali sono stati ottimizzati per tempi di deceraggio più rapidi e una maggiore densità finale e proprietà meccaniche.

Avanzamenti nei forni di deceraggio e sinterizzazione

Dal 2018, Admatec offre un forno integrato di deceraggio e sinterizzazione compatto, appositamente progettato per la post-elaborazione di ceramiche tecniche stampate in 3D. Questo forno consente un deceraggio sicuro e controllato e una sinterizzazione accurata con un’eccellente uniformità della temperatura. Con un volume utile di 180x180x200 mm e una temperatura massima di 1700°C, questo forno è una soluzione economica ed efficiente per staccare e sinterizzare piccole parti stampate in ossido ceramico. Dopo aver ampliato il volume di stampa delle macchine Admaflex a 260x220x500 mm, un passo logico per passare alla produzione di massa, è stata l’introduzione di un forno integrato di deceraggio e sinterizzazione più grande. Pertanto, nel 2022, Admatec ha introdotto un nuovo forno integrato di deceraggio e sinterizzazione, con un volume interno di 400x400x400 mm.

Tutti questi miglioramenti, in combinazione con forni integrati di deceraggio e sinterizzazione appositamente progettati, consentono attualmente di produrre una serie di parti in ceramica tecnica stampate in 3D, dal design CAD fino alla parte sinterizzata per l’uso finale, in meno di 7 giorni. Con una temperatura massima di 1700°C e un volume interno utile di 64 litri, il nuovo forno ha quasi 10 volte le dimensioni del forno integrato compatto, aumentando notevolmente la produttività e l’efficienza nella stampa 3D e post-elaborazione della ceramica tecnica.