Il principio Voxelfill supera le proprietà di resistenza disomogenee attraverso una strategia di riempimento a strati incrociati, secondo l’azienda

Una sfida tecnologica comune è che i processi di costruzione 3D basati su strati di polimeri spesso mostrano proprietà strutturali disomogenee, secondo AIM3D . Con il suo processo Voxelfill, AIM3D sta lavorando per superare problemi di resistenza disomogenei raggiungendo densità definite e selettive nel componente, riferisce l’azienda.

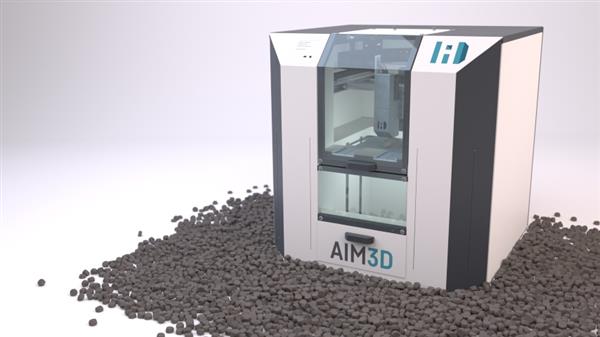

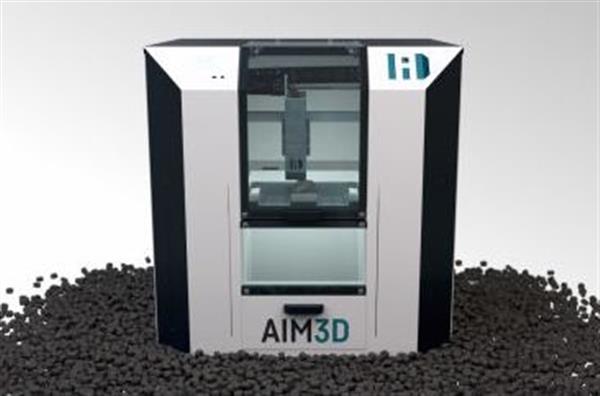

A Formnext 2022 e K 2022, due fiere autunnali nel 2022, AIM3D prevede di fornire informazioni su due punti salienti. Il primo è il nuovo processo Voxelfill per il miglioramento sostenibile delle proprietà di resistenza di un componente 3D a strati e il secondo è il lancio sul mercato dell’ExAM 510. Questo sistema integra l’ExAM 255 con un’area di costruzione più ampia per grandi volumi di componenti e verrà mostrato in azione alle fiere.

AIM3D elabora componenti in fibra a base di materiale PA6 GF30. Il fenomeno delle proprietà di resistenza disomogenee deve essere risolto per consentire un’ampia applicabilità dei componenti stampati in 3D. Utilizzando la tecnologia di estrusione 3D del processo CEM, AIM3D ha sviluppato una strategia Voxelfill che supera questi limiti e aumenta l’efficacia dei costi del processo CEM. Voxelfill può essere utilizzato anche per componenti multimateriale ed è adatto per la costruzione di componenti 3D utilizzando plastica, metalli e ceramica.

Con l’approccio Voxelfill, i componenti non vengono più creati esclusivamente in strati (cioè, 2.5D), ma utilizzano il riempimento a strati incrociati utilizzando i cosiddetti voxel come aree di volume. Per fare ciò, il profilo del componente viene prima creato come di consueto come la struttura di base utilizzando una o più nervature del materiale estruso. All’interno del componente viene creato un reticolo che definisce i confini degli elementi volumetrici da riempire, in modo simile alle cavità.

La struttura dei voxel da riempire ricorda il nido d’ape di un alveare. La strategia Voxelfill comprende ora due fasi di processo: (1) Generazione di una struttura reticolare: il sistema CEM ripete questa struttura fino ad un’altezza definita degli elementi volumetrici, quindi a questo punto le cavità precedentemente create (voxel) vengono riempite mediante iniezione di materiale termoplastico materiale con l’estrusore. (2) Fase di riempimento dei voxel: ora viene implementata la seconda componente di questa strategia di stampa 3D: quando le aree del volume vengono riempite, ciò non include il riempimento di tutti i voxel su un piano. Ciò comporterebbe ancora una volta una debolezza nella direzione Z direttamente nel piano della “cucitura”.

Spostando gli elementi del volume a metà del voxel, si crea una sorta di “legame simile a un mattone” nel componente, con conseguente offset della linea di rendimento. Ciò si traduce in un aumento della resistenza e migliora anche l’elasticità dei componenti nella direzione Z. Gli elementi di volume introdotti riducono il tempo di stampa per i componenti completamente riempiti e aumentano l’economicità del processo CEM.