Collaborazione tra Ameresco e U.S. Army al Detroit Arsenal

Ameresco, azienda statunitense specializzata in soluzioni energetiche, ha avviato un progetto insieme al Detroit Arsenal dell’Esercito degli Stati Uniti a Warren, Michigan, per realizzare uno degli interventi più rilevanti del Dipartimento della Difesa nel campo dell’additive manufacturing su larga scala. Grazie alla tecnologia proprietaria Cellular Fabrication (C-Fab) di Branch Technology, si progetteranno e si produrranno pannelli coibentanti su misura per il rivestimento esterno degli edifici, con l’obiettivo di ottimizzare l’efficienza energetica e fornire un modello replicabile per altre installazioni militari e federali.

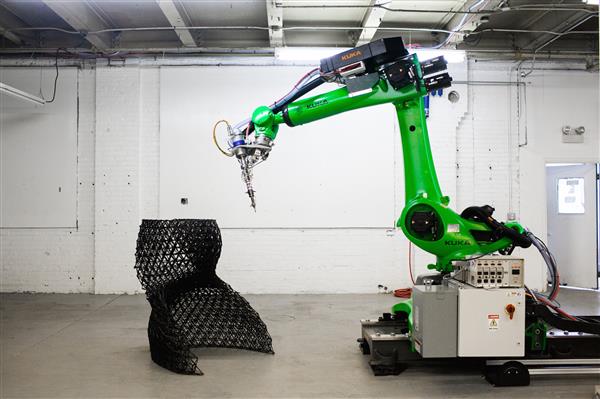

Il processo C-Fab per pannelli personalizzati

La metodologia C-Fab combina scansione digitale e stampa 3D di strutture reticolari in materiale plastico ad alte prestazioni, sulle quali viene applicato uno strato isolante. In questa applicazione specifica, Ameresco e Branch Technology hanno mappato con precisione la geometria delle pareti esterne del Detroit Arsenal, realizzando pannelli in grado di adattarsi perfettamente alle irregolarità superficiali e di massimizzare l’aderenza. Il risultato è un sistema di facciata ventilata dotato di isolamento integrato, che minimizza i ponti termici e migliora la regolazione climatica interna.

Obiettivi di risparmio energetico e riduzione delle emissioni

L’intervento coprirà circa 580 metri quadrati di superficie esterna, con una previsione di incremento dell’efficienza energetica prossima al 50%. Questo decremento dei consumi consentirà di ridurre sensibilmente le emissioni di gas serra dell’installazione, allineandosi agli indirizzi del Department of Defense in materia di sostenibilità e resilienza delle infrastrutture. All’interno del programma ESTCP (Environmental Security Technology Certification Program), il National Renewable Energy Laboratory (NREL) realizzerà un mockup di 28 metri quadrati presso il proprio centro di ricerca in Colorado per condurre test sul comportamento termico e sull’efficacia dei costi, prima di estendere la soluzione all’intero complesso.

Ruolo e vantaggi di Ameresco e dei partner

Ameresco ha assunto la responsabilità di integrare il sistema C-Fab nella catena di fornitura e di gestire l’installazione, mentre Branch Technology si occupa della stampa dei moduli alveolari e del loro assemblaggio. Il NREL fornisce supporto scientifico per la validazione delle prestazioni e l’analisi dei dati energetici. Per il Dipartimento della Difesa, questo approccio significa:

- riduzione dei tempi di cantiere grazie all’elevato livello di prefabbricazione;

- minore impiego di manodopera sul sito;

- accuratezza dimensionale garantita dalla scansione digitale;

- facilità di manutenzione e sostituzione dei pannelli in caso di danneggiamenti.

Esempi precedenti di edilizia militare additiva

Nei mesi scorsi, il DoD ha inaugurato tre nuove caserme a Fort Bliss, in Texas, costruite con stampa 3D da ICON, società texana attiva nella tecnologia di costruzione additiva. Ogni struttura si estende su 530 metri quadrati, realizzata in accordo con i criteri aggiornati del DoD per le facility, che ora includono linee guida specifiche per i processi additivi. Contemporaneamente, l’Esercito indiano ha completato un modulo abitativo a Ahmedabad, prodotto attraverso tecnologia 3D di MiCoB Pvt Ltd in collaborazione con il Military Engineering Services. La costruzione, dotata di garage e conforme agli standard antisismici e di efficienza energetica, è stata realizzata in dodici settimane, includendo pareti, solai e fondazioni stampate in sequenza continua.

Prospettive future e scalabilità

Con il successo di questo progetto pilota, Ameresco e Branch Technology prevedono di estendere l’applicazione del C-Fab a strutture più complesse, come hangar, depositi logistici e ospedali da campo. Il potenziale per integrazioni ulteriori include inserimento di sensori per il monitoraggio in tempo reale delle prestazioni termiche e ambientali, nonché l’utilizzo di materiali compositi avanzati con cariche minerali o nanofibre per migliorare ulteriormente isolamento e durabilità. In prospettiva, il modello potrà essere proposto anche al di fuori del settore difesa, per l’efficientamento energetico di edifici governativi, scuole e centri sanitari.