Come si impilano gli stampi stampati in 3D rispetto ai tradizionali stampi per colata in sabbia?

Le leghe di alluminio hanno una bassa densità, nonché una buona resistenza alla corrosione e proprietà meccaniche, motivo per cui la fusione è una tecnica di produzione molto utilizzata. Tuttavia, i difetti nelle parti stampate sono ancora un problema. Un team di ricercatori dell’Università di León ha pubblicato un documento sul loro lavoro eseguendo un’analisi comparativa tra la produzione di parti in alluminio utilizzando uno stampo stampato in 3D rispetto al tradizionale metodo di colata in sabbia .

Nella colata in sabbia , gli stampi vengono creati compattando la sabbia attorno a un modello in una scatola stampi; quindi, il modello viene estratto e viene lasciata una cavità nella sua forma. Il metallo fuso viene quindi versato nella cavità per produrre componenti. La riduzione della porosità, il miglioramento della microstruttura e il controllo della qualità dimensionale e dei difetti sono i tre problemi più comuni nella fusione, ma l’uso di uno stampo adeguatamente progettato può aiutare.

“Il costo di produzione di uno stampo con geometria complessa è uno dei principali limiti nello sviluppo di esso. Tuttavia, l’AM consente la modellazione di progetti complessi, evitando questa limitazione “, hanno spiegato i ricercatori.

La stampa 3D della ceramica, basata sul binder jetting, è “la più adatta per la produzione di anime e inserti” per stampi. Ma la maggior parte della ricerca si è concentrata solo su parametri specifici, motivo per cui questo team si è concentrato su quanto sia fattibile stampare in 3D uno stampo in ceramica e quindi confrontarlo con uno stampo realizzato con la tradizionale colata in sabbia.

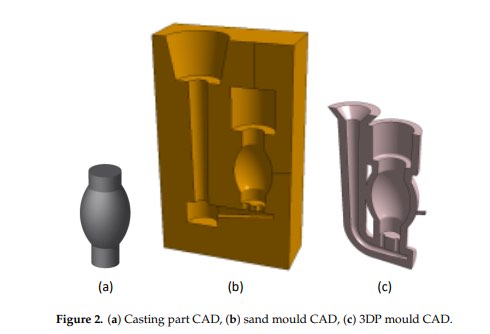

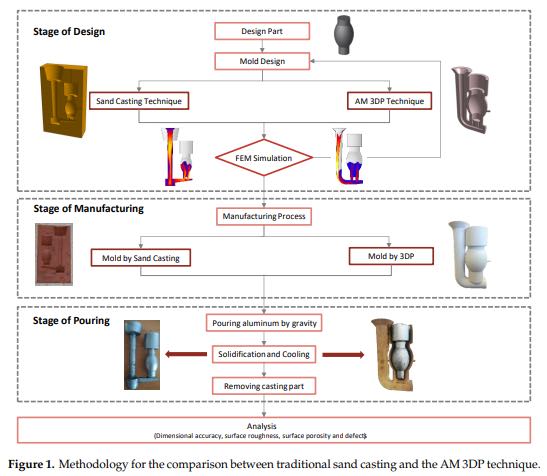

“Per dimostrare l’utilità di questa moderna tecnologia, sono stati realizzati due diversi stampi per la colata: il primo è stato realizzato come una tradizionale colata in sabbia e il secondo è stato realizzato con la tecnica 3DP. Una volta realizzati gli stampi, vi veniva versato l’alluminio. Quindi, abbiamo analizzato il tempo di produzione, la velocità di raffreddamento, la deviazione dimensionale, la qualità della superficie, la porosità della superficie e i possibili difetti, confrontando entrambe le tecniche “, hanno scritto. “Con questa analisi, abbiamo cercato di determinare se la tecnica 3DP fosse applicabile alla fusione di alluminio, consentendo progetti più efficienti e riducendo i costi di produzione”.

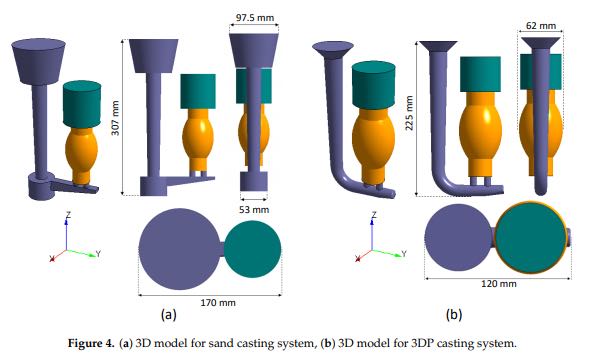

Hanno utilizzato una lega di colata della serie AlSi per progettare la parte, quindi hanno progettato e calcolato il sistema di riempimento (materozza, pozzo, guida, cancelli e riser) per gli stampi. Per studiare il comportamento del flusso di fusione al fine di ottimizzare il sistema di riempimento, è stata utilizzata l’analisi agli elementi finiti (FEA) per simulare il riempimento e la solidificazione delle parti durante la colata, insieme alla turbolenza generata e alla distribuzione del trascinamento del gas nel liquido. Il team ha utilizzato il software CATIA v5 r21 per disegnare un modello 3D della parte e di entrambi gli stampi, quindi gli stampi sono stati fabbricati.

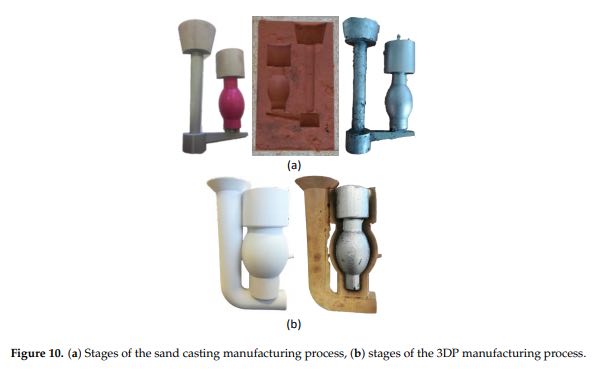

“Per produrre lo stampo per colata in sabbia, è stato realizzato un modello diviso mediante la tecnica Fused Deposition Modeling (FDM) con la macchina Ultimaker 2+”, ha spiegato il team. “Il modello conteneva la parte e il sistema di riempimento.”

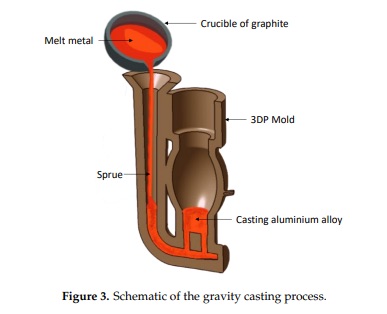

Un Projet CJP 660Pro di 3D Systems è stato utilizzato per fabbricare lo stampo in ceramica utilizzando la tecnologia a getto d’inchiostro. La lega di alluminio è stata colata, è avvenuto il processo di fusione e si è misurata la temperatura dello stampo “mediante una coppia termica di tipo K localizzata a 2 mm dalla cavità dello stampo”.

“Per ottenere una colata corretta per la colata in sabbia, era necessario fissare le metà degli stampi. Per la tecnica 3DP, era necessario appoggiare lo stampo su una base di sabbia per impedire il movimento durante la fusione. Successivamente, il metallo è stato versato nei diversi stampi “, hanno scritto i ricercatori.

“Infine, la lega di alluminio è stata solidificata e la fusione è stata estratta da entrambi gli stampi mediante vibrazione e sbriciolamento. I sistemi di riempimento sono stati tagliati e le parti pulite con aria pressurizzata per iniziare la fase di analisi. “

Hanno confrontato qualità dimensionale, rugosità, porosità e difetti generali, utilizzando uno scanner a luce strutturale Breuckmann Smart SCAN3D-HE per analizzarli prima ed elaborando le nuvole di punti con il software Geomagic Control X. Un profilometro ha misurato la rugosità della superficie e le parti stampate sono state sezionate e lucidate con una pasta diamantata da 3 µm, quindi fotografate da una fotocamera Leica Kl 1500, per valutare la porosità interna. Per analizzare le immagini è stato utilizzato il software ImageJ del National Institutes of Health (NIH).

Le regole di progettazione standard sono state seguite per creare lo stampo in sabbia, che include una tazza di colata e un canale di colata rastremato che termina in un pozzo. Ma, a causa della libertà di progettazione offerta dalla stampa 3D, quella parte non aveva bisogno di una geometria rotonda per “evitare angoli di sformo” e “ottenere una corretta rimozione del modello” senza danneggiare lo stampo. Inoltre, la stampa 3D ha permesso ai ricercatori di “ottimizzare il sistema di riempimento” nello stampo.

“Due porte cilindriche erano collegate alla cavità della parte”, hanno scritto. “Grazie a questo miglioramento, è stato possibile eliminare il pozzo e diminuire le dimensioni del sistema di riempimento, come mostrato nella Figura 2c. Il volume totale dello stampo 3DP era di 449 cm3, la resa metallica era del 49,75% e il peso dello stampo era di 0,55 kg. Rispetto alla fusione in sabbia, la resa metallica è stata ottimizzata del 29% e il peso dello stampo è stato inferiore del 95% “.

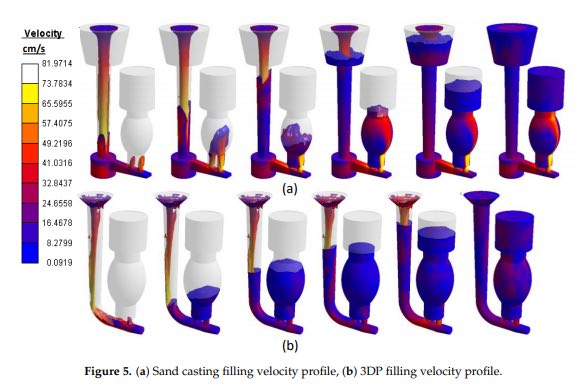

Per evitare turbolenze metalliche, pellicole di ossido e trascinamento di gas, hanno dovuto considerare la velocità di gating, che non dovrebbe essere superiore a 0,5 m / s durante il riempimento. Hanno scoperto che con lo stampo in sabbia, la velocità nel cancello aumentava rapidamente una volta che il metallo liquido era entrato nella cavità del pezzo, il che, a causa dell’effetto fontana, causava grandi turbolenze. Ma, con lo stampo stampato in 3D, il processo di riempimento era omogeneo e la velocità del gate è rimasta costante, poiché erano stati in grado di aggiungere un riser aperto al design.

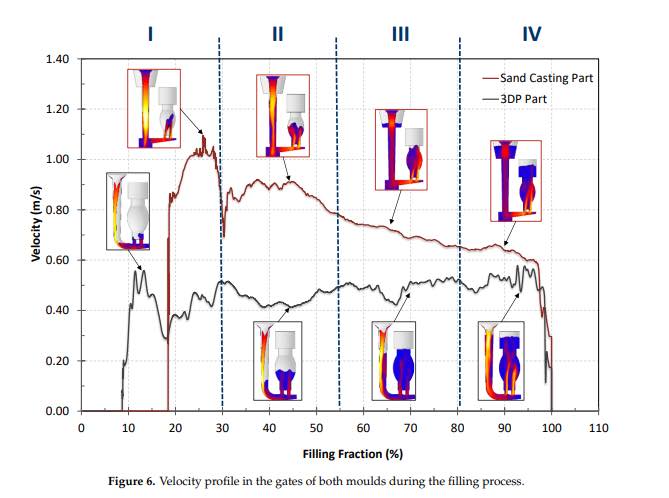

Il software è stato utilizzato per misurare la velocità di gate alla sezione trasversale dell’area ingate durante il riempimento di entrambi gli stampi, e nella figura sottostante è possibile vedere le velocità variabili al centro dell’ingate.

Il processo ha avuto quattro fasi:

Un’elevata velocità di input generata per entrambe le tecniche, raggiungendo fino a 1,10 m / s in colata in sabbia e 0,55 m / s in colata 3DP

La velocità è diminuita ed è rimasta costante durante la maggior parte del processo di riempimento a circa 0,90 m / s nella colata in sabbia e circa 0,48 m / s nella colata 3DP

La velocità ha continuato a diminuire fino a 0,63 m / s nella fusione in sabbia, ma è rimasta costante nella fusione 3DP

La velocità è rimasta costante per entrambe le tecniche rispetto ai valori precedenti, ma è notevolmente diminuita durante il completamento del processo di riempimento

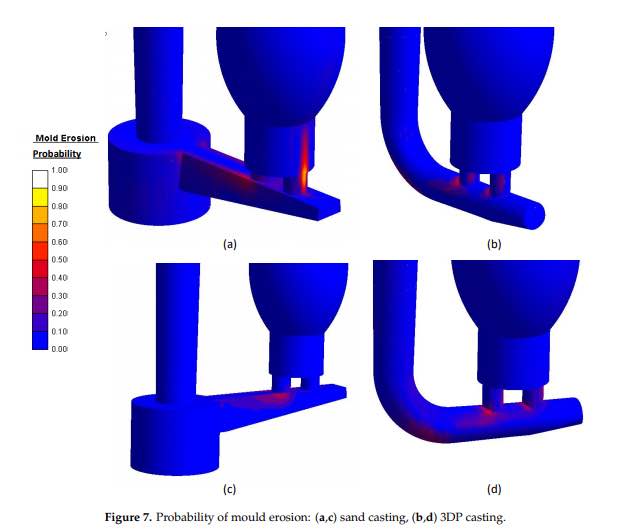

A causa delle alte velocità negli stampi durante il riempimento, si potrebbe generare erosione, provocando lo strappo delle aree interessate. C’è una maggiore probabilità di erosione per la colata in sabbia a causa dell’effetto fontana, ma questa diminuisce con lo stampo 3DP, perché il profilo di velocità è più facilmente controllabile.

La parte quindi solidifica una volta che gli stampi sono stati riempiti. Durante il riempimento, la temperatura dello stampo è aumentata, quindi è diminuita durante la solidificazione.

“La temperatura di colata in sabbia è rimasta uniforme nella cavità della parte a circa 710 ◦C”, ha affermato il team. “Tuttavia, la temperatura dello stampo 3DP era di circa 675 ◦C. Una velocità di raffreddamento inferiore è stata ottenuta nello stampo in sabbia a causa della bassa conduttività termica della sabbia e del maggiore spessore dello stampo. Al contrario, lo spessore inferiore e la maggiore conduttività termica dello stampo 3DP hanno facilitato il flusso di calore “.

Ci sono voluti 5,24 secondi per riempire lo stampo di colata in sabbia e 541 secondi per solidificare la parte, rispetto ai soli 2,20 secondi di riempimento e 378 secondi per la solidificazione con la versione stampata in 3D.

“Un tempo di solidificazione inferiore significa un rapporto di raffreddamento più veloce, con conseguente maggiore produttività e migliori proprietà meccaniche dei getti”, hanno spiegato.

Inoltre, ci sono volute solo dieci ore per fabbricare lo stampo stampato in 3D, mentre quello per colata in sabbia ha impiegato quasi 24 ore, poiché dovevano creare un motivo in due parti e levigarne la superficie.

La rugosità della parte realizzata con lo stampo per colata in sabbia aveva un valore medio di Ra = 3,70 µm nella direzione di costruzione dello strato e Ra = 4,53 µm nel modo opposto, ma mentre la rugosità era ancora inferiore nella direzione di costruzione dello strato sulla parte stampata in 3D , era Ra = 7,07 µm nella direzione opposta, a causa dell’effetto scala che spesso vediamo nella stampa 3D .

“Per quanto riguarda la precisione dimensionale, mentre l’effetto scala sulla superficie dello stampo 3DP è l’aspetto più critico da controllare, nello stampo per colata in sabbia l’aspetto critico è la precisione dimensionale del modello”, hanno scritto i ricercatori.

Nell’analisi della qualità dimensionale, le parti sono state scansionate e Geomagic Control X è stato nuovamente utilizzato per elaborare le nuvole di punti. C’era una deviazione media di 0,76 mm tra la parte e il modello per la colata in sabbia, ma -0,43 mm per la stampa 3D, dimostrando che “la tecnica di colata 3DP può produrre una parte più precisa della colata in sabbia”.

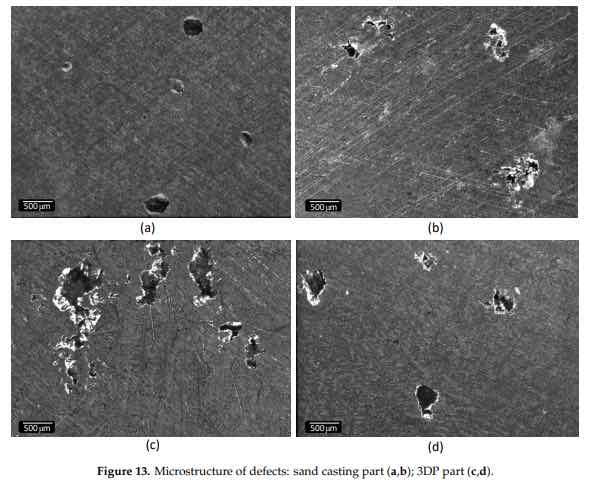

Infine, i ricercatori hanno effettuato un taglio longitudinale nelle parti per analizzare cosa avesse causato l’intrappolamento di gas e le porosità dei bifilm nei getti.

“Le microstrutture della sezione trasversale delle parti stampate hanno mostrato forme piegate e ingresso di aria nella colata in sabbia, che potrebbe essere prodotta dalla forte turbolenza e dal film di ossido presente nella fusione durante il processo di riempimento”, ha spiegato il team. “D’altra parte, la porosità riscontrata nelle parti prodotte con lo stampo 3DP corrisponde al ritiro; durante il processo di riempimento, il legante rimanente viene vaporizzato, creando punti di nucleazione. In questo modo, i pori si formano per ritiro e una miscela di ritiro e intrappolamento di gas. “

Difetti superficiali sono stati individuati solo sulla parte realizzata con lo stampo per colata in sabbia e uno di questi era la sabbia stessa.

“Le aree di sabbia sono state lacerate dalla corrente di metallo, sono galleggiate in superficie e sono state poi intrappolate dal metallo fuso. La causa principale di questo difetto è stata attribuita a una compattazione irregolare dello stampo o ad un’elevata velocità del liquido in grado di danneggiare lo stampo “, hanno scritto.

I ricercatori hanno concluso che l’utilizzo della stampa 3D per fabbricare stampi di fusione in alluminio era fattibile e “adeguato” come alternativa alla fusione in sabbia, poiché riduce notevolmente i tempi e consente la creazione di geometrie più complesse.