La fabbricazione di dispositivi software si sta evolvendo ulteriormente, con il completamento delle recenti ricerche condotte da scienziati statunitensi. Con i risultati pubblicati in ” Reti doppie in silicone resistenti stampabili in 3D ” , gli autori spiegano come i materiali morbidi possono essere fabbricati con risoluzione micron per sistemi complessi come la robotica, così come nuovi tipi di dispositivi indossabili.

I materiali morbidi sono prodotti industrialmente per molte applicazioni, con materia morbida distribuita per assorbimento degli urti, requisiti di conformità, recupero di energia e robotica, dove i dispositivi devono essere in grado di deformarsi. I materiali reticolati come le gomme siliconiche (più formalmente noti come poli (dimetilsilossani)) sono popolari per l’uso a causa delle forti proprietà meccaniche e della temperatura e della resistenza chimica. La maggior parte dei metodi per utilizzare tali materiali con tecniche tradizionali come lo stampaggio a iniezione sono tuttavia estremamente limitati e adatti solo per la creazione di geometrie di base.

Ricerche precedenti hanno dimostrato il successo con il materiale in gomma siliconica liquida per l’inchiostro di stampa 3D, ottenendo forme più complesse. Tuttavia, sono state notate sfide in termini di strutture stampate con sporgenze, nonché di quelle con una “struttura ad alto rapporto di aspetto”, a causa della mancanza di stabilità come “cedimento” prima della polimerizzazione. Altre tecniche sperimentali hanno determinato una mancanza di risoluzione, proprietà meccaniche inferiori o una velocità di stampa inferiore.

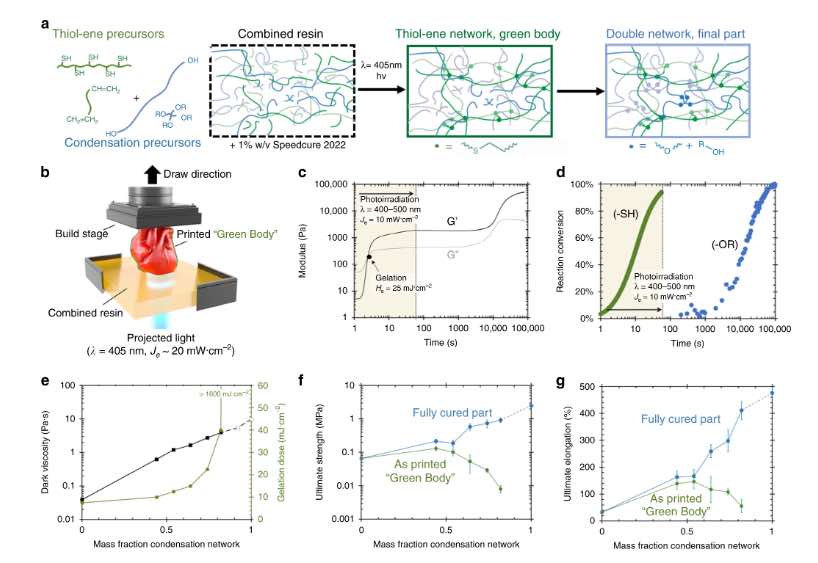

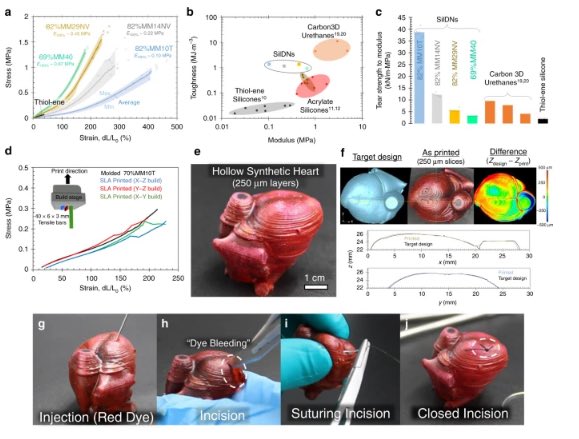

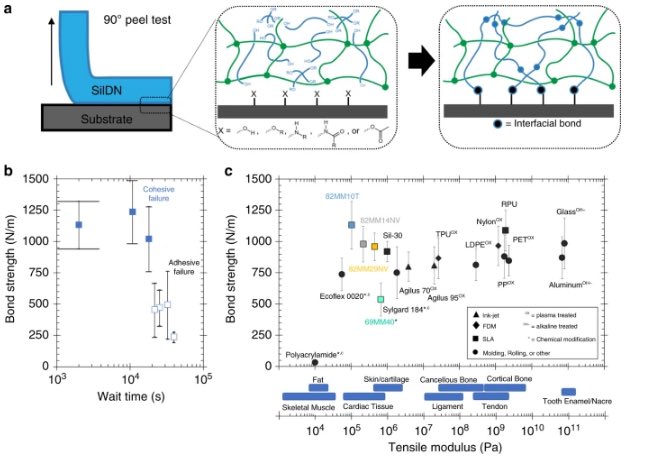

In questo studio, i ricercatori hanno impiegato l’uso di una piattaforma di materiali costituita da doppie reti di silicone (SilDN), che offre bassi moduli elastici e resistenza non presenti nei precedenti elastomeri SLA. La resina di stampa era composta da due diversi siliconi, in cui una “rete di silicone debole ma stampabile in 3D intrappola i precursori” per una forma di silicio più forte. Questo non solo si traduce in un elastomero meccanicamente più robusto di quanto possibile in precedenza, ma il materiale si lega anche a una serie di substrati, inclusi termoplastici, termoindurenti, ceramiche e metalli, aprendo una nuova gamma di applicazioni.

“La combinazione di moduli bassi, elevata tenacità ed elevata resistenza allo strappo è desiderabile quando si stampano dispositivi robotici e biomedicali morbidi”, hanno affermato i ricercatori. “A differenza di altri materiali in cui il processo di stampa 3D può conferire anisotropia o alterare le prestazioni, i SilDN possono possedere proprietà simili indipendentemente dall’orientamento della stampa o dall’altezza dello strato. Questi risultati suggeriscono che la rete di condensazione reticola tra gli strati stampati “.

Poiché le architetture morbide sono necessarie in applicazioni come la simulazione medica e chirurgica, i ricercatori hanno creato un modello di cuore sintetico cavo, destinato a imitare il più fedelmente possibile il cuore e il tessuto cardiaco di un neonato. Il materiale ha mostrato un’elevata resistenza allo strappo, che è fondamentale poiché i professionisti medici praticano iniezioni, incisioni e suture.

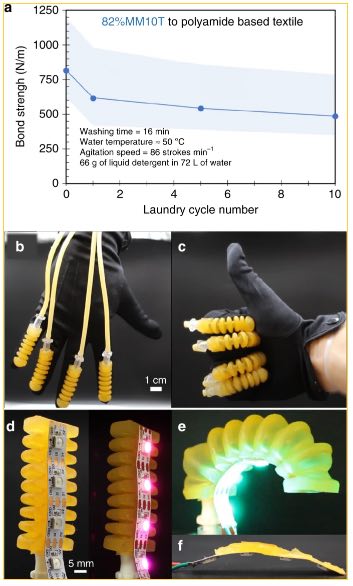

Per dispositivi come attuatori morbidi e sensori, è necessario un buon legame elastomero-tessuto, che consenta la resistenza allo strappo e la capacità di connettersi a tessuti tipici, come i tessuti elastici. I dispositivi indossabili devono essere in grado di resistere all’usura e ai “cicli di vestizione e svestizione”.

Infine, gli autori raccomandano il framework SilDN per migliorare la velocità e le proprietà meccaniche; tuttavia, l’aggiunta di altre sostanze chimiche come i catalizzatori foto-latenti potrebbe essere utile per un migliore controllo della condensa. Insieme a ciò, la rete potrebbe beneficiare di una maggiore rigidità e resistenza.

“I SilDN possono anche essere prodotti da altre reti di condensazione, comprese quelle con funzionalità avanzate (ad esempio, comportamento di autoriparazione) per consentire le prestazioni di un dispositivo”, hanno affermato i ricercatori.

I materiali sono stati stampati in 3D su una stampante 3D Ember SLA, utilizzando un proiettore LED a luce blu, modificato con un gruppo tergicristallo per stampe migliori. Hanno anche aggiunto una serie di coloranti per perfezionare la risoluzione dell’asse Z e poi, in post-stampa, hanno dipinto il simulatore chirurgico con pigmenti SilcPigs.

Il silicone viene utilizzato oggi in una varietà di progetti di ricerca e applicazioni, dai tessuti estensibili 4D alla scrittura diretta dell’inchiostro per metamateriali con comportamento a memoria di forma e all’uso nelle applicazioni per la creazione di sensori .