Nella recente pubblicazione ” Microfluidics as a Platform for the Analysis of 3D Printing Problems ” di Rui Mendes, Paola Fanzio, Laura Campo-Deaño e Francisco J. Galindo-Rosales, gli autori esplorano la stampa 3D FFF e le sfide inerenti, con un focus sui problemi del flusso di estrusione e sulla microfluidica come un modo per studiare e risolvere i problemi, insieme ad altri problemi come disallineamento, guasto completo delle parti, riflusso e blocco degli ugelli in generale.

Sono state definite le condizioni di stampa relative al numero Deborah ( De ), al numero Reynolds ( Re ) e al numero Elasticity ( El ), con la sezione trasversale della struttura di ciascun ugello copiata in un chip microfluidico planare. I ricercatori hanno costruito queste sezioni trasversali replicate con polidimetilsilossano e una gamma di fluidi destinati a rappresentare un numero di elasticità simile al policarbonato.

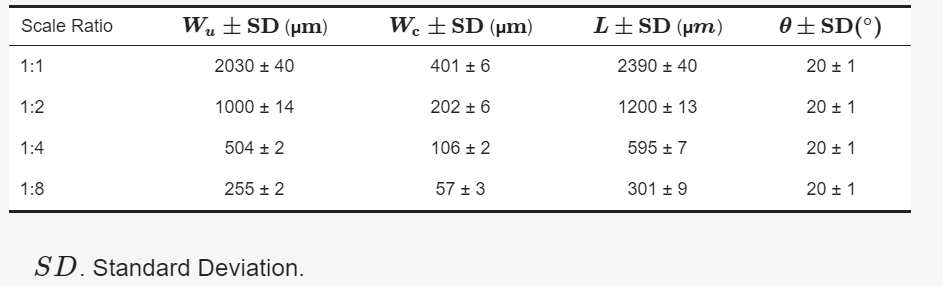

La progettazione dell’ugello prevedeva una varietà di quattro diversi rapporti di scala, con ciascun microcanale dotato di una porta di ingresso e uscita.

“Tra l’ingresso e l’uscita, c’è una contrazione che replica la sezione trasversale dell’ugello di stampa 3D e un’improvvisa espansione per simulare l’espansione del materiale polimerico quando lascia l’ugello e interagisce con l’atmosfera”, hanno affermato i ricercatori.

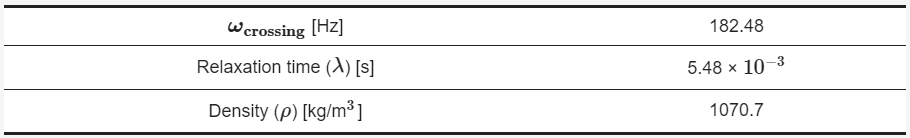

Frequenza di attraversamento e tempo di rilassamento di PC54.

Sono stati creati, reticolati, canali di polidimetilsilossano (PDMS), quindi le porte di ingresso e uscita sono state costruite con una punta in acciaio inossidabile montata su una siringa, usando una punta di precisione con un diametro interno di 0,51 mm e un diametro esterno di 0,82 mm. I PDMS sono stati incollati su un vetro da microscopio, con dimensioni esaminate tramite immagini SEM.

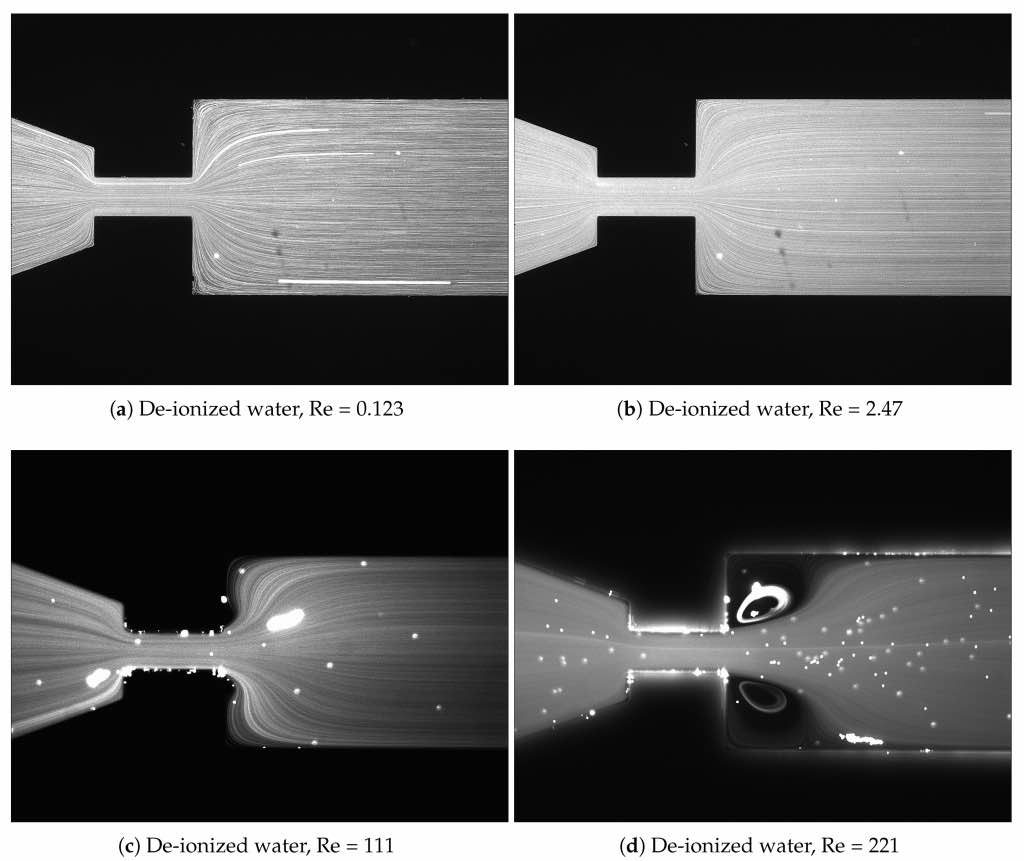

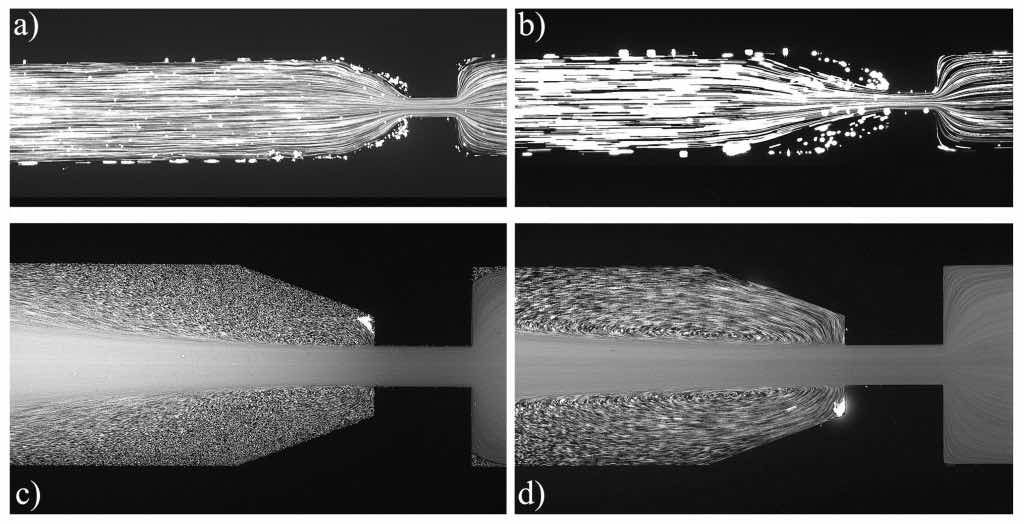

“Il flusso del fluido è stato caratterizzato dalla fotografia a strisce, che consiste nel registrare gli spostamenti di particelle per un periodo di tempo, consentendo un’analisi qualitativa del modello di flusso”, hanno affermato gli autori. “

“Per garantire una buona visualizzazione, sono state aggiunte piccole concentrazioni di particelle (40 e 90 ppm) al fluido analogico. Invece di utilizzare il sodio dodecil solfato (SDS) per ridurre al minimo l’adesione delle particelle di traccianti fluorescenti (particelle idrofobe) alle pareti dei canali, è stato applicato un trattamento superficiale al PDMS con plasma di ossigeno su ciascun microcanale per renderli idrofili. “

Solo il processo di creazione dei microcanali era un compito, e gli autori hanno sottolineato che dovevano dedicare un ‘considerevole quantità di tempo’ per fabbricare una maschera senza errori. Con le diverse scale, tuttavia, era garantita la flessibilità necessaria per imitare le condizioni di stampa. Sono state distinte tre diverse condizioni:

A Reand De inferiore , potevano osservare un profilo laminare, con il fluido attaccato alle pareti del microcanale.

Una seconda zona mostrava come il flusso fosse staccato dalle pareti a monte della contrazione

Vortici più grandi causavano un percorso di flusso centrale preferenziale quando Re e De venivano ulteriormente aumentati

“Considerando le dimensioni dei vortici a monte della contrazione, è possibile concludere che potrebbero essere responsabili del problema del riflusso nella stampante 3D”, hanno concluso i ricercatori.

“Nei lavori futuri, dovrebbe essere studiata una gamma più ampia di fluidi analogici, non solo per completare ulteriormente la mappa dei modelli di flusso, ma anche per replicare le condizioni esatte della stampante e per scoprire i valori Re e De critici che potenziano un flusso laminare. Un altro approccio potrebbe essere quello di creare diverse configurazioni geometriche e analizzare se qualcuno di essi ritarda o addirittura impedisce la generazione di vortici. Infine, utilizzando tutte queste informazioni, sarebbe possibile provare a replicare numericamente il processo di estrusione all’interno della stampa 3D in termini di modello di flusso e trasferimento di calore. “