Gli ingegneri utilizzano spesso l’ottimizzazione della topologia per ottimizzare la progettazione e il layout delle parti per creare strutture leggere e ottimizzate. La tecnologia spesso si traduce in forme organiche e complesse, tuttavia, che possono essere difficili da produrre utilizzando i metodi di produzione tradizionali. Ecco perché la stampa 3D si abbina così bene all’ottimizzazione della topologia, che consente il tipo di libertà di progettazione necessaria per creare quelle forme complesse. In un documento intitolato ” Applicazione dell’ottimizzazione della topologia e della progettazione per le linee guida di produzione additiva su un componente automobilistico “, un gruppo di ricercatori utilizza l’ottimizzazione della topologia per creare un componente automobilistico leggero “rispettando i vincoli di produzione additivi legati alle caratteristiche sporgenti e alle superfici non supportate quando si utilizza materiali metallici. ”

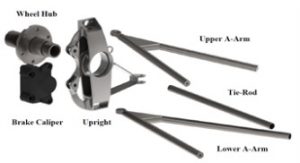

Nello specifico, i ricercatori utilizzano Design for Additive Manufacturing (DfAM) insieme all’ottimizzazione della topologia per studiare i compromessi tra il peso della parte, i requisiti di supporto, i costi di produzione e le prestazioni meccaniche. Ridisegnano un montante sulla macchina da corsa studentesca SAE Formula per ridurre le strutture di supporto e i costi di produzione durante l’utilizzo di Direct Metal Laser Sintering (DMLS).

Nello specifico, i ricercatori utilizzano Design for Additive Manufacturing (DfAM) insieme all’ottimizzazione della topologia per studiare i compromessi tra il peso della parte, i requisiti di supporto, i costi di produzione e le prestazioni meccaniche. Ridisegnano un montante sulla macchina da corsa studentesca SAE Formula per ridurre le strutture di supporto e i costi di produzione durante l’utilizzo di Direct Metal Laser Sintering (DMLS).

Il montante è responsabile del trasferimento di carichi da terra al telaio ed è un componente importante della macchina da corsa. Il progetto iniziale ottimizzato aveva un peso teorico di 1,62 libbre. (735 grammi). Il modello è stato analizzato per due orientamenti: piatto sulla piattaforma di costruzione e sul lato. È stato utilizzato uno strumento di calcolo dei costi per calcolare i costi di produzione complessivi della costruzione. I costi calcolati della parte stampata piatta e su un lato erano $ 2015 e $ 2995, rispettivamente. Sono state effettuate simulazioni FEM per garantire che le prestazioni meccaniche delle parti finali soddisfino le condizioni di carico.

I ricercatori hanno quindi lavorato per migliorare il design utilizzando un programma chiamato OPTISTRUCT, con il design originale come riferimento.

“Poiché il problema di ottimizzazione coinvolge più casi di carico, viene utilizzato un approccio di conformità ponderato per determinare il layout ottimizzato considerando quattro diversi casi di carico”, spiegano i ricercatori. “La funzione obiettivo è definita come minimizzare la risposta di conformità soggetta a una frazione di volume del 20% come vincolo di ottimizzazione.”

Lo scopo della riprogettazione era ridurre la necessità di supporti e i ricercatori erano in grado di farlo, sebbene il peso della parte fosse aumentato. Dopo aver esaminato l’analisi FEM, la parte è stata ridisegnata ancora una volta per ridurre il peso. La parte finale ha richiesto il 91,7% in meno di strutture di supporto e il costo totale di produzione è stato ridotto del 51,7%.

“Il lavoro futuro comporta la formalizzazione di un approccio che integra l’ottimizzazione della topologia, la FEM, la progettazione del supporto e le regole DfAM in un quadro più coerente”, concludono i ricercatori. “Abbiamo anche in programma di fabbricare e testare Redesign 2 utilizzando la macchina EOS M280 e raccogliere dati di fabbricazione reali simili a Design 0 per ottenere una misura più accurata del fabbisogno di supporto e della polvere intrappolata. Inoltre, la geometria influisce sulle tensioni e le deflessioni residue causate da frequenti cicli di riscaldamento e raffreddamento in un processo di produzione additivo basato su laser. Quindi, per parti funzionali come questa, è importante conoscere le prestazioni del design durante il processo AM. Verranno eseguite simulazioni termomeccaniche per stimare le deviazioni nella parte e questi dati saranno utilizzati per ridisegnare, se necessario. ”

Gli autori del documento includono Nithin Reddy, Vincent Maranan, Timothy W. Simpson, Todd Palmer e Corey J. Dickman.