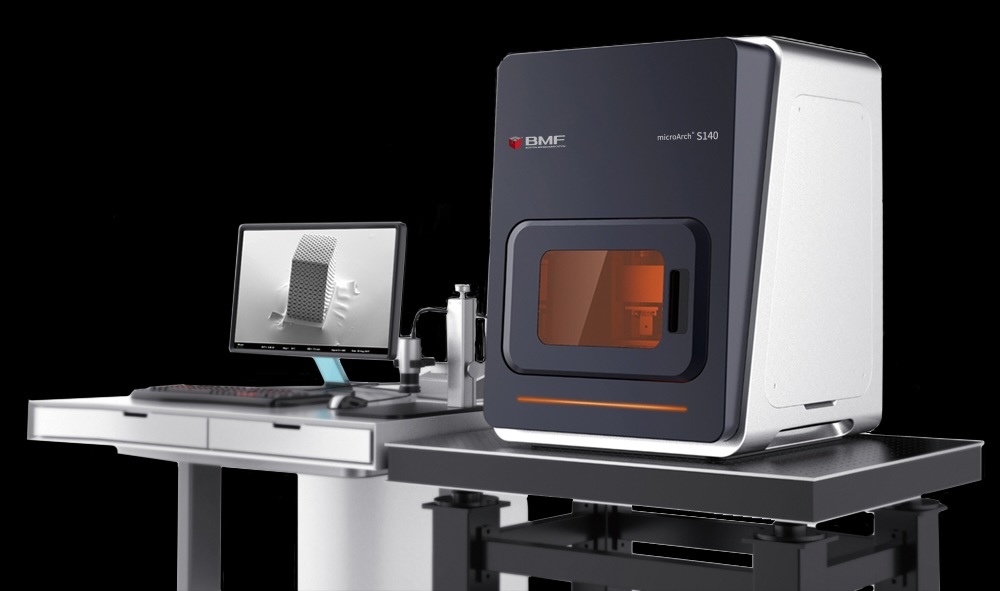

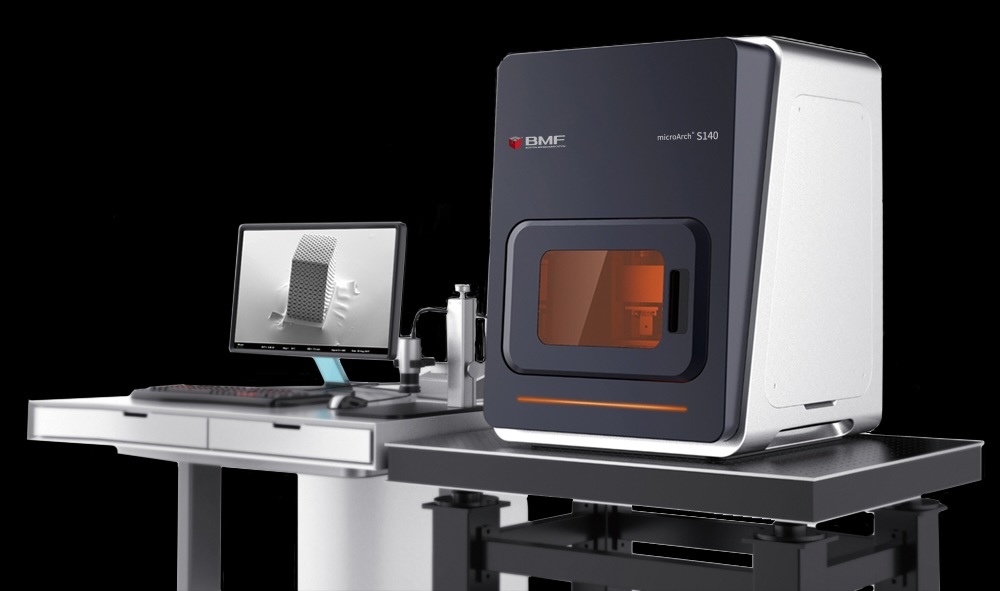

BMF introduce quattro nuovi materiali per i microArch 3D printer

Boston Micro Fabrication ha introdotto quattro nuovi materiali per la sua serie di stampanti 3D microArch, ampliando la capacità dell’azienda di servire settori come l’aerospaziale, i dispositivi medici e l’elettronica.

I nuovi materiali disponibili

Tra i nuovi materiali disponibili per le stampanti microArch ci sono due resine sviluppate da BMF, una sviluppata da 3D Systems e una sviluppata da BASF.

Le resine sviluppate da BMF sono HTF, un materiale resistente alle alte temperature, robusto e biocompatibile, e SR, un materiale solubile e sacrificabile che consente la creazione di stampi monouso.

Il materiale HTF è sterilizzabile in autoclave ed è ideale per applicazioni in cui è fondamentale la biocompatibilità. Vanta una temperatura di deflessione al calore di 152°C, alta flessibilità ed è adatto per applicazioni nel settore aerospaziale, nell’elettronica di precisione e nella biotecnologia.

Il materiale SR, invece, facilita la stampa di stampi monouso per parti prodotte con materiali come il polipropilene e il poliossimetilene. Può essere dissolto in una soluzione di idrossido di sodio e, secondo BMF, offre un’opzione conveniente per la prototipazione e la produzione a basso volume.

Collaborazioni per nuovi materiali

Grazie alla collaborazione con 3D Systems, BMF permette agli utenti di utilizzare il materiale Figure 4 HI TEMP 300-AMB, considerato ideale per ambienti termici estremi. Questo materiale ha una temperatura di deflessione al calore superiore a 300°C, eccellente rigidità e proprietà di visualizzazione, senza bisogno di una post-polimerizzazione termica secondaria. È ideale per la stampa di componenti HVAC, alloggiamenti per motori e stampaggio a bassa pressione.

Infine, la BASF Ultracur 3280 è una resina riempita di ceramica che offre eccezionale rigidità (modulo di Young di 10 GPa) e una temperatura di deflessione al calore superiore a 280°C. La sua bassa viscosità e sospensione stabile ne facilitano la stampa, rendendo il materiale ideale per utensili, test in galleria del vento e inserti per stampi.

Testimonianze di successo

“Prima di scoprire BMF, Makuta aveva difficoltà a trovare una soluzione conveniente per la prototipazione a causa delle dimensioni e della complessità dei loro pezzi stampati”, ha dichiarato Taki Yamada, Direttore dello sviluppo commerciale di Makuta. “I metodi tradizionali come gli stampi in alluminio o in uretano spesso non erano in grado di mantenere le tolleranze richieste, e il costo per creare stampi completamente nuovi era proibitivo. Utilizzando BASF Ultracur3D 3280 sul sistema microArch di BMF, siamo rimasti colpiti dalla finitura impeccabile e dalla precisione dei primi inserti per stampi stampati in 3D che abbiamo ricevuto. Non solo sono stati in grado di riprodurre caratteristiche complesse in modo impeccabile, ma hanno anche mantenuto le strette tolleranze richieste dai nostri progetti.”

“La tecnologia di stampa 3D micro-precisione di Boston Micro Fabrication ha completamente trasformato il nostro approccio alla produzione di connettori”, ha aggiunto George Glatts, proprietario della Z-Axis Connector Company. “In precedenza eravamo limitati a tolleranze di 5 millesimi con metodi tradizionali, mentre con BMF siamo riusciti a ottenere tolleranze di 1-2 millesimi, aprendo nuove possibilità per connettori compatti e ad alte prestazioni. La loro piattaforma ci ha anche permesso di utilizzare il materiale Figure 4 HI TEMP 300-AMB di 3D Systems, capace di resistere a temperature fino a 300°C, soddisfacendo le esigenze dei processi di assemblaggio elettronico standard, migliorando l’efficienza e permettendoci di creare design più compatti e innovativi. Con BMF, abbiamo ridotto i tempi e i costi, garantendo precisione e prestazioni che superano gli standard del settore.”