ARFL, BOEING, THERMWOOD APPLICANO LA PRODUZIONE ADDITIVA SU LARGA SCALA AGLI STRUMENTI PER AUTOCLAVE

La divisione di produzione e tecnologia industriale dell’Aeronautica statunitense (AFRL) (ManTech) sta collaborando con Thermwood, produttore di macchinari con sede in Boeing e Indiana, per produrre utensili reattivi a basso costo utilizzando la produzione additiva.

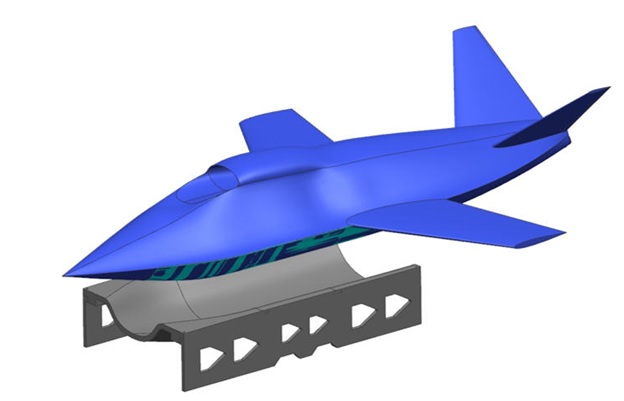

Come parte del programma LCAAT (Low-Cost Attributable Technology) di AFRL, i partner stanno sfruttando la macchina LSAM ( Thermwood Additive Manufacturing) di Thermwood per la stampa 3D di strumenti per autoclave per componenti aerospaziali.

“Il futuro ha messo in campo un basso costo, ma gli UAV capaci avranno bisogno di una strategia di materiali e processi di produzione reattiva”, ha spiegato Craig Neslen, Responsabile della produzione dell’iniziativa LCAAT.

“Gli strumenti compositi fabbricati con additivi sono una delle molte tecnologie in fase di valutazione per garantire che la base industriale sia in grado di gestire i futuri requisiti di aumento della produzione, nonché di ospitare periodiche attività di aggiornamento della tecnologia del sistema che potrebbero richiedere piccole modifiche alla progettazione del veicolo a un costo accettabile.”

Produzione additiva su larga scala per utensili

Il programma LCAAT mira a interrompere la curva di crescita dei costi e i tempi di produzione di nuovi sistemi veicolari. Tali sistemi sono esposti a pressioni e temperature elevate e richiedono un’autoclave industriale per elaborare e sterilizzare parti e materiali.

La macchina LSAM è stato utilizzato per la stampa 3D quella che si ritiene essere il più grande strumento in grado autoclave mai realizzato per produttore aerospaziale americana Bell Helicopter Textron Inc . Attualmente è utilizzato per modellare e sviluppare pale per i suoi elicotteri. Inoltre, Boeing ha applicato il processo LSAM, che utilizza la tecnologia di stampa a strato verticale (VLP), per stampare in 3D uno strumento di rifinitura Boeing 777x lungo 12 piedi, che ha richiesto 43 ore e 20 minuti per la produzione.

Come risultato delle sue precedenti collaborazioni, Boeing ha stipulato un contratto con Thermwood per il programma LCAAT per stampare in 3D una sezione di uno strumento di skin della fusoliera per valutare la funzionalità LSAM. Andrea Helbach, responsabile del programma AFRL, ha aggiunto: “Siamo interessati alla capacità degli strumenti prodotti in modo aggiuntivo di ridurre i costi e i tempi per procurarsi gli utensili in grado di autoclavare. Inoltre, gli strumenti AM supportano i cambiamenti nella progettazione del veicolo con spese minime non ricorrenti. “

Utilizzando un nucleo di stampa da 40 mm con polietersolfone rinforzato al 25% in fibra di carbonio (PESU), uno strumento di media scala è stato stampato in 3D ogni 5 ore e 15 minuti. Si dice che questo stampo, che pesa 367 libbre, abbia la stessa larghezza, altezza e percorso del cordone dello strumento finale, tuttavia è stato accorciato in lunghezza da 10 piedi a 4 piedi.

A seguito della lavorazione dell’utensile, è stato analizzato il profilo della superficie e testato per l’integrità del vuoto. Lo strumento a fondo scala dovrebbe pesare circa 1.400 libbre e richiedere 18 ore per la stampa, secondo Thermwood. Attualmente, Boeing e AFRL stanno documentando attentamente tutti i parametri operativi del progetto per trasferire la tecnologia ai programmi di produzione.