I ricercatori brasiliani Thiago A. do Carmo, Regina ES Cabette e Renato G. Gomes approfondiscono ulteriormente le protesi stampate in 3D, rilasciando i loro risultati nel recente prototipo di protesi meccanica robotizzata dell’arto superiore a basso costo .

Con l’avvento della stampa 3D e poiché la tecnologia e i materiali sono diventati più accessibili in tutto il mondo, gli scienziati stanno facendo passi da gigante nella creazione di dispositivi medici personalizzati come le protesi. Molti altri utenti sono stati ispirati ad aiutare anche i bisognosi, portando gli studenti delle scuole medie ad aiutare gli altri in HandChallenge , un adolescente che stampa una protesi per suo padre e organizzazioni come e-NABLE che continuano ad aiutare le persone di tutte le età che necessitano di sostituzioni degli arti.

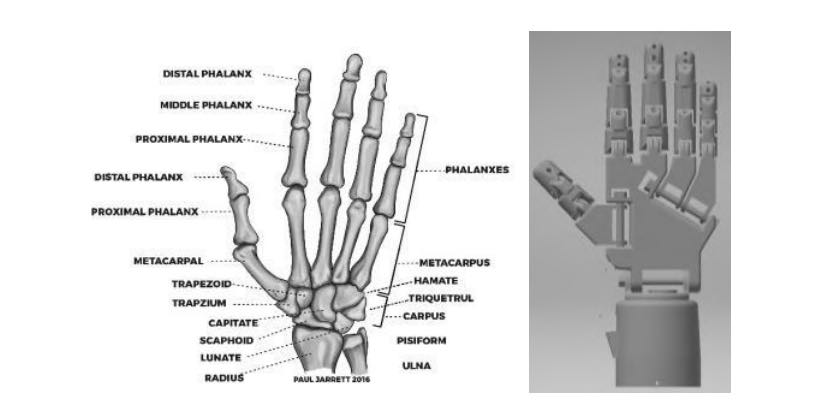

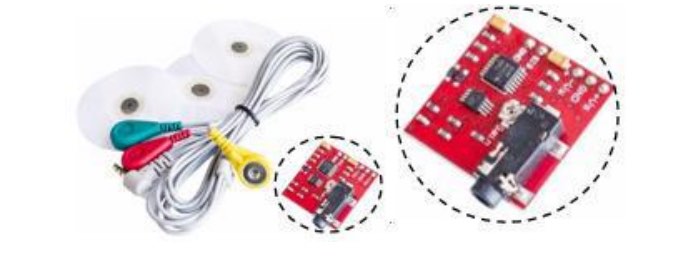

Questo studio si concentra su una maggiore accessibilità e complessità nelle protesi robotiche, nonché sulle soluzioni programmabili di accompagnamento intese ad aumentare la funzionalità nella vita dei disabili. Con la stampa 3D, i sensori EMG e i sensori di forza estensimetrica, gli autori mirano a offrire una migliore interazione sociale attraverso la sostituzione degli arti, insieme a una maggiore destrezza e una qualità generale e migliore della vita.

I disegni sono stati modellati in AutoDesk e quindi le parti sono state stampate in 3D su una stampante AnetA8 , un kit che è sia popolare che estremamente economico; tuttavia, i ricercatori sono stati costretti a lavorare oltre i suoi limiti, aggiungendo un sensore induttivo per rilevare materiali metallici, aggiornare e modificare il firmware e la calibrazione.

“Così, alla fine della modellazione delle strutture, è stato raggiunto l’equivalente di 37 pezzi, tutti strutturati in modo che fosse possibile far passare i cavi interni per eseguire il movimento delle dita durante un’azione.”

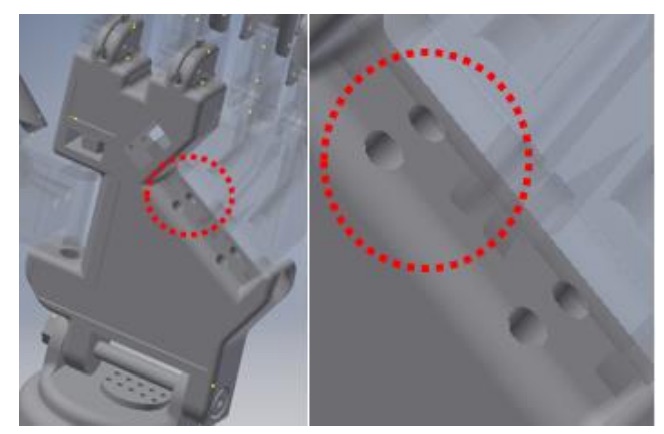

Sono state create perforazioni (diametro di 2 mm ciascuna) per il passaggio di cavi in monofilamento di nylon. Sono state usate viti in acciaio per fissare il pugno con la mano e le dita e il rame duro è stato usato per collegare i collegamenti delle dita.

Il PLA è stato il materiale scelto per la prima fase grazie al suo punto di fusione di circa 190 ° C e ai requisiti di adesione semplici. Il team di ricerca ha utilizzato Simplify3D V4.1 per impostare i parametri per la stampa, oltre a stimare la quantità di filamento necessaria e il tempo necessario per la stampa 3D.

Servomotori a coppia elevata da 13 kg / cm sono stati utilizzati quando alimentati a 4,8 V, con una capacità operativa di 4,8 – 7,2 V. Gli ingranaggi di accompagnamento in metallo consentivano una minore usura, garantendo una maggiore affidabilità nella coppia e nel movimento delle cifre.

È stato utilizzato un sensore di forza con un intervallo di misurazione compreso tra 100 grammi e circa 10 kg, con un’area di rilevamento di 15 mm, in un formato circolare. I sensori estensimetrici sono stati collocati anche nel palmo della protesi:

“Lo scopo di questo sensore era impedire che le strutture venissero rilevate durante il movimento di chiusura delle dita e, durante il contatto, impedisse alle dita di chiudersi irregolarmente, causando danni alla struttura”, hanno affermato i ricercatori. “Il sensore ha una forma circolare con circa 10 cm di diametro e si trova sul palmo della protesi.”

I sensori EMG hanno anche presentato delle limitazioni, principalmente nella misurazione di un solo stimolo EMG muscolare, rumore e regolazioni del setpoint, portando i ricercatori a modificare la posizione della muscolatura target.

“I risultati hanno mostrato che, sulla base delle implementazioni eseguite, l’applicazione sensoriale si è dimostrata soddisfacente in quanto i risultati misurati tra la protesi e la muscolatura target, sono stati misurati e convertiti in movimenti per l’apparecchiatura”, hanno affermato i ricercatori.

“Pertanto, il sensore di forza è stato in grado di fermare il movimento, impedendo alle dita di chiudersi in modo da danneggiare la struttura articolare della protesi. Le strutture stampate in filamento PLA sono anche sufficientemente controllate durante le fasi di assemblaggio, considerando che sono state in grado di resistere a una forza esercitata dal servomotore equivalente a 13 kg nel processo di pressione delle dita. “

Nel valutare lo sviluppo complessivo del progetto, i ricercatori hanno dichiarato che il “valore di acquisizione finale del progetto” era di circa $ 2.000,00 R (che si traduce in circa $ 365 USA).

“Puntando a studi futuri che coinvolgono il progetto di miglioramento di protesi meccaniche, possono essere forniti sensori che possono simulare il tocco di una superficie simile alla pelle umana, nonché l’inserimento di nuovi sensori di forza e EMG per trattare meglio i segnali di stimolo dissipati nel ventricolo muscolare. In questo modo, il progetto dovrebbe passare attraverso nuove dimensioni strutturali come la modellazione e la stampa di nuove parti in grado di ridurre i limiti della struttura attuale, ad esempio il non spostamento delle dita sull’asse x cartesiano ”, hanno concluso i ricercatori.

“Come mezzo per fornire una maggiore flessibilità attraverso le strutture stampate delle protesi, si stima l’uso di filamenti come TPU (poliuretano termoplastico), totale o parziale, per articoli che potrebbero richiedere comportamenti multidirezionali, come la prerotazione delle dita. I servomotori utilizzati nella struttura del braccio occupano troppo spazio per le esigenze reali, puntando sull’uso per le persone con solo amputazioni della mano, sarà necessario utilizzare motori più piccoli e anche lo spazio necessario per la loro allocazione nella struttura della protesi “.