Un team di ricercatori della Cape Western Reserve University di Cleveland ha recentemente completato un interessante lavoro su un nuovo gruppo di materiali stampati in 3D, che potrebbero avere una varietà di applicazioni utili. Il progetto è stato realizzato dal Professor Rigoberto Advincula, al fianco di Qiyi Chen e Peng-Fei Cao, presso il Dipartimento di Scienze e Tecnologie Macromolecolari. Il loro lavoro è stato dettagliato in un documento dal titolo “Schiuma gerarchica estremamente elastica e meccanicamente robusta con proprietà regolabili tramite stampa 3D”, pubblicato nella rivista Advanced Functional Materials . Il team ha fabbricato schiume superelastiche, utilizzando la tecnica di stampa 3D della soluzione viscosa (VSP) , nota anche come scrittura diretta dell’inchiostro (DIW).

L’uso della stampa diretta da un modello 3D digitale consente di produrre strutture complesse con un alto livello di precisione, offrendo agli ingegneri un controllo molto ampio sulla porosità sia a livello di micro e macro scala. La ricerca è stata condotta utilizzando poliuretano, un comune materiale plastico. La stampa 3D consente di controllare la struttura del materiale a vari livelli, conferendogli una porosità che porta a proprietà significativamente migliorate e desiderabili. La stampa 3D offre un livello molto più alto di complessità in termini di strutture finali della schiuma, rispetto ai metodi di stampaggio o colaggio.

La tecnica di stampa 3D VSP utilizza una siringa, che estrae un materiale d’inchiostro viscoso su una piastra di costruzione, posizionandosi in posizione per creare una struttura 3D strato per strato. Questa tecnica di stampa 3D offre vantaggi rispetto ai normali metodi di estrusione FDM, poiché è in grado di stampare con una più ampia varietà di materiali. Questi includono metalli, idrogel e aerogel, nonché ceramiche e materiali termoplastici.

L’inchiostro utilizzato nella tecnica di stampa 3D era un materiale tixotropico, il che significa che non scorre uniformemente e che è deformabile da sollecitazioni esterne. Questi inchiostri sono formulati mediante un semplice processo a un vaso, in cui le nanoparticelle di duo (nanoparticelle di nanoclay e silice) sono disperse in una sospensione di poliuretano.

L’inchiostro utilizzato nella tecnica di stampa 3D era un materiale tixotropico, il che significa che non scorre uniformemente e che è deformabile da sollecitazioni esterne. Questi inchiostri sono formulati mediante un semplice processo a un vaso, in cui le nanoparticelle di duo (nanoparticelle di nanoclay e silice) sono disperse in una sospensione di poliuretano.

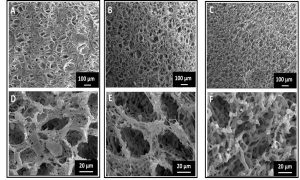

Il controllo preciso della viscosità dell’inchiostro, nonché il design della siringa, i parametri di stampa e il design 3D stesso, hanno consentito un elevato livello di controllo sulla struttura finale stampata in 3D. Il poliuretano termoplastico (TPU) è stato fabbricato con una struttura gerarchicamente porosa. Nella macro-scala, i pori di dimensioni maggiori sono stati fabbricati nella struttura inserendoli nella progettazione 3D iniziale. Al livello successivo, sono stati generati micropori di grandi dimensioni attraverso un processo di separazione di fase post-stampa, quando l’oggetto è stato immerso in acqua. I micropori più piccoli sono stati generati mediante incisione chimica.

Le strutture in schiuma TPU risultanti erano leggere e mostravano una buona resistenza meccanica. Hanno anche vantato un’elasticità senza precedenti, oltre 1000 cicli di compressione, oltre a una notevole robustezza, con un recupero rapido e completo dopo un carico di oltre 20.000 volte il loro peso.

Le proprietà meccaniche delle schiume superelastiche possono essere regolate in base all’applicazione per cui vengono utilizzate. Questo vale anche per le loro prestazioni conduttive. Come dimostrazione, una piccola spugna ricavata dalla schiuma è stata immersa in una soluzione di nanotubi di carbonio (CNT) in acqua. I CNT stringono saldamente la superficie della schiuma TPU, a causa di una forte forza di van de Waal. Dopo l’essiccazione, la schiuma è stata attaccata a un circuito stampato e utilizzata come sensore di sensibilità al calore altamente sensibile. Questo è effettivamente un interruttore di alimentazione elastico, che può essere compresso per accendere o spegnere un circuito.

Oltre all’elettronica flessibile, questa schiuma TPU stampabile 3D può essere utilizzata per migliorare molte altre applicazioni esistenti di poliuretano, comprese le calzature (come le scarpe da ginnastica stampate 3D di New Balance ), gli imballaggi e gli scaffold di ingegneria tissutale. La miscela di inchiostro potrebbe anche essere modificata per ottenere effetti simili con plastiche diverse dal poliuretano.