Il piccolo segmento delle stampanti 3D su larga scala è in crescita. Precedentemente popolato da artisti del calibro di Cincinnati, Inc, Thermwood e Ingersoll , questo spazio è dedicato a massicci sistemi di estrusione che stampano in 3D termoplastici come scale e velocità impressionanti, combinando tipicamente la fibra di carbonio con il loro polimero preferito. Ora, l’italiana Caracol si unisce ai loro potenti ranghi con la propria interpretazione della stampa 3D composita su larga scala.

Il chief marketing and strategy officer dell’azienda, Violetta Nespolo, ha dichiarato a Composites World che Caracol ha iniziato tentando di espandere la scala delle stampanti 3D esistenti, approdando infine a bracci robotici, che offrivano la massima flessibilità. Ciò ha portato allo sviluppo di un sistema brevettato che si monta su un robot Kuka, creando quella che l’azienda chiama la stampante 3D Scalprum 13800.

La macchina attuale può stampare in 3D parti larghe fino a quattro metri, ma l’uso di un sistema di binari o carrelli potrebbe estendere questa portata a 10 metri di larghezza. Un tale sistema sarebbe simile alla configurazione utilizzata da Branch Technology , che presenta un robot Kuka installato su un binario per stampare pareti in 3D e altri elementi architettonici.

Tra i polimeri con cui può stampare la stampante 3D di Caracol ci sono nylon, polifenilen solfuro e polipropilene, che possono essere rinforzati con fino al 40% di carbonio o fibra di vetro. Come i giganti di cui sopra, come Cincinnati Inc, la macchina si basa su pellet per stampaggio a iniezione, che aprono il processo a una gamma più ampia di materiali.

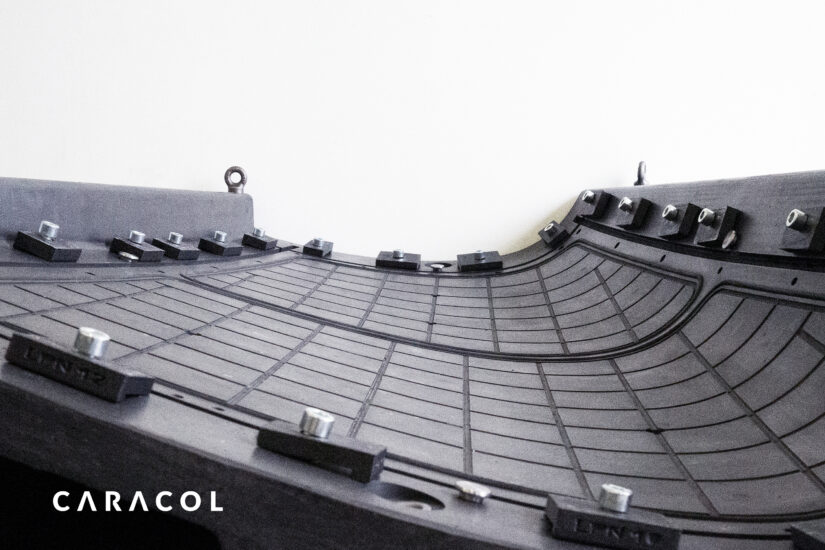

Caracol si sta attualmente rivolgendo a una varietà di settori, tra cui aerospaziale e automobilistico, in particolare quello degli utensili. L’azienda è stata in grado di stampare in 3D uno strumento per i pannelli delle carenature del ventre degli aeroplani in un unico pezzo. Misurando 84,8 cm di larghezza x 125 cm di lunghezza x 37,5 cm di altezza, la maschera è stata prodotta in fibra di carbonio-nylon e lavorata a CNC fino alle tolleranze di 0,1 mm richieste con una rugosità superficiale di 1,6 micron.

L’azienda vanta molti dei vantaggi noti nella stampa 3D, come la riduzione dei tempi e dei costi di consegna, nonché la capacità di combinare più parti in una singola unità. Per le attrezzature aeronautiche, il numero di componenti è stato ridotto da 30 a uno; il tempo di produzione è stato ridotto da sei settimane a cinque giorni; e i costi sono stati ridotti del 35 per cento.

Allo stesso modo, un’ala posteriore per un’auto di lusso stampata in 3D in fibra di carbonio-nylon 12 è stata in grado di ridurre i costi del 50 percento e i tempi di produzione da sei settimane a cinque giorni. L’unità presentava un rivestimento interno stampato in 3D che è stato poi laminato con fibra di carbonio sulla superficie superiore per migliorare le prestazioni. Nel complesso, il peso è stato ridotto del 33 percento.

Caracol mira ad espandere i volumi di stampa che può produrre e integrare la fresatura CNC per la finitura delle parti. L’azienda vuole anche aumentare la temperatura della sua macchina per la stampa 3D con materiali ad alte prestazioni come PEEK e PAEK. Il rinforzo continuo in fibra è un ulteriore obiettivo dell’azienda. Queste ultime due caratteristiche darebbero all’azienda un vantaggio sulla concorrenza su larga scala, poiché le altre aziende non stampano ancora con rinforzo continuo o materiali ad alta temperatura, per quanto ne so. L’eccezione sarebbe CEAD , che può stampare in 3D con rinforzo continuo.