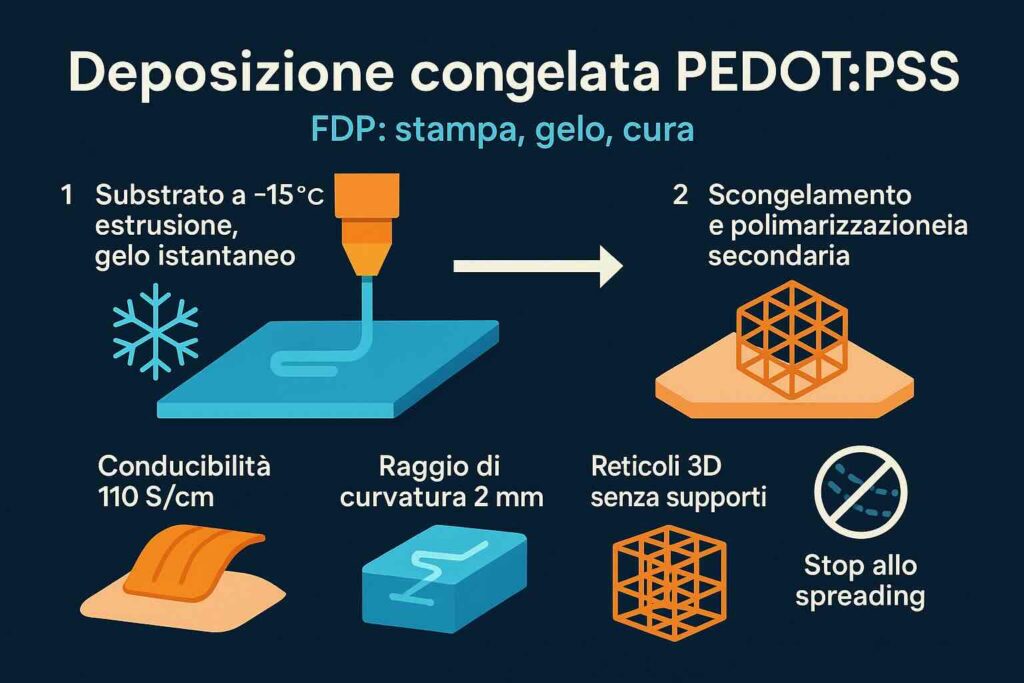

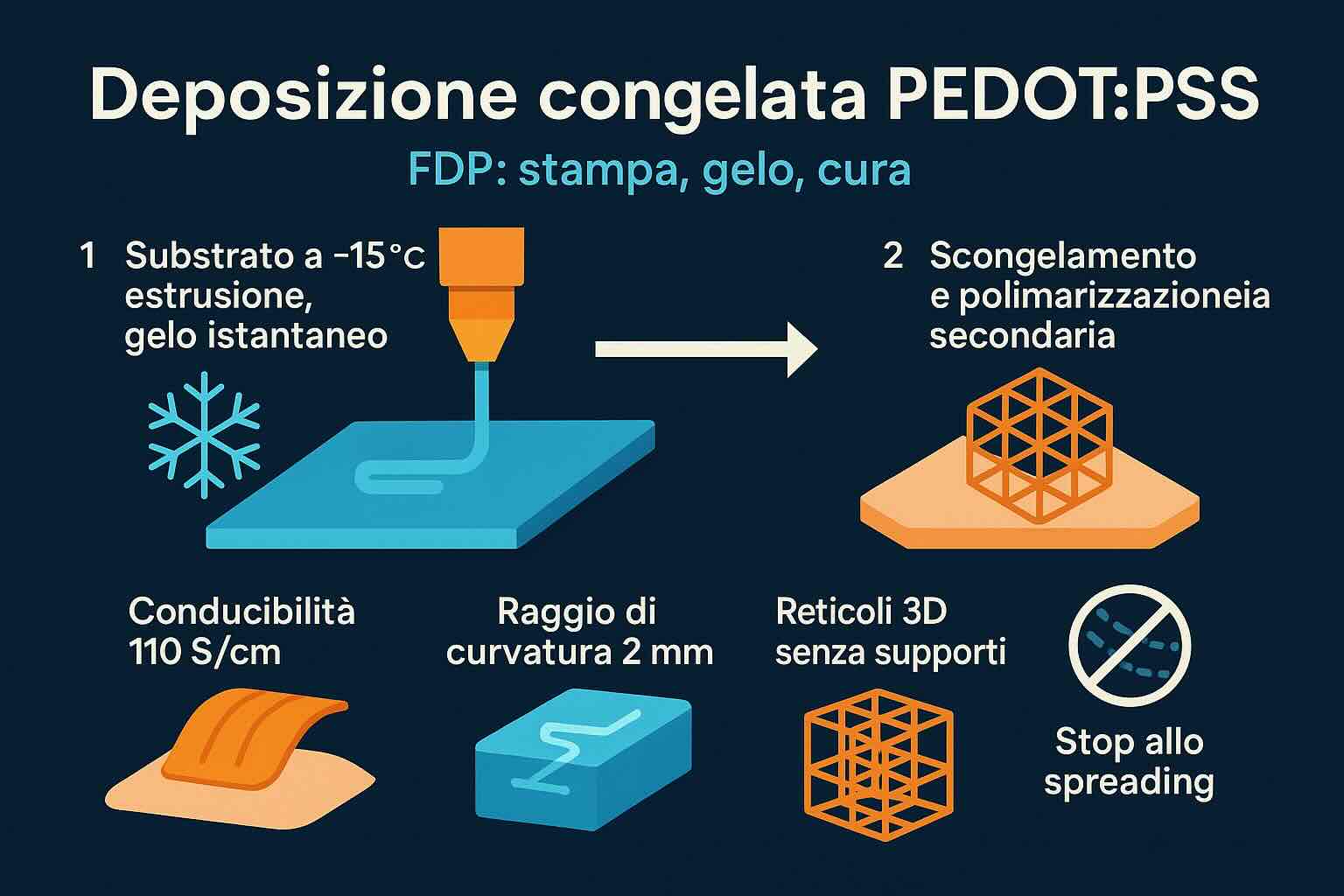

Deposizione congelata: come stampare PEDOT:PSS, scongelarlo e ottenere circuiti flessibili

Il principio

La Frozen Deposition Printing (FDP) usa un substrato tenuto a –15 °C. L’inchiostro conduttivo a base di PEDOT:PSS viene estruso, gela all’istante e mantiene il profilo depositato grazie all’elevata viscosità. Una volta completata la stampa, il campione passa a un ciclo di scongelamento e a una polimerizzazione secondaria che consolida la rete conduttiva.

Numeri chiave

-

Conducibilità finale: ≈110 S/cm per le tracce consolidate.

-

Raggio minimo di curvatura senza fratture: 2 mm.

-

Geometrie tridimensionali sovrapposte realizzabili senza supporti, perché ogni layer ghiaccia e diventa autoportante.

Perché il ghiaccio aiuta

Il raffreddamento immediato limita lo spreading laterale del filamento liquido. Il profilo rimane definito, gli spigoli non collassano e si possono creare reticoli verticali, ponti e canali microfluidici che, in condizioni “calde”, richiederebbero strutture di sostegno o curing istantaneo con UV di alta potenza.

Formulazione dell’inchiostro

PEDOT:PSS in acqua, addensanti e plasticizzanti selezionati per:

-

aumentare la viscosità a temperatura ambiente (così da non colare durante l’estrusione);

-

mantenere flessibilità dopo la polimerizzazione;

-

favorire la ricristallizzazione conduttiva dopo lo scongelamento (spesso si impiega DMSO, etilenglicole o acido solfonico per migliorare il trasporto di carica).

Sequenza di processo (workflow sintetico)

-

Preparazione del substrato: vetro, PET o idrogel su una piastra refrigerata; controllo di planarità e rugosità.

-

Stampa: estrusione controllata di filamenti continui; temperatura ugello leggermente sopra ambiente per evitare occlusioni.

-

Gelo istantaneo: il tratto solidifica, mantiene la sezione.

-

Scongelamento controllato: riscaldamento graduale per evitare tensioni interne.

-

Trattamento post‑stampa: polimerizzazione secondaria/annealing per aumentare la conducibilità, eventuale lavaggio per rimuovere PSS in eccesso.

-

Integrazione funzionale: saldatura di contatti, incapsulamento su elastomeri o idrogel.

Cosa abilita rispetto alla stampa diretta “a caldo”

-

Linee sottili e multi-layer: depositi sovrapposti senza colature permettono interconnessioni 3D, via e crossover elettrici.

-

Canali microfluidici dentro idrogel: si stampano pareti ghiacciate, poi si ingloba un idrogel liquido, quindi si scongela il tutto mantenendo il lume.

-

Pattern conduttivi su supporti molli: patch cutanee, interfacce neurali, sensori di pressione su tessuti.

Esempi applicativi concreti

-

Biosensori epidermici con elettrodi PEDOT:PSS aderenti alla pelle, accoppiati a microcanali per campioni di sudore o sebo.

-

Patch neurologiche morbide per EEG o stimolazione periferica: il raggio di curvatura ridotto evita delaminazioni.

-

Soft robotics: circuiti integrati in attuatori pneumatici in silicone.

-

Lab-on-hydrogel: dispositivi che combinano flussi di reagenti e letture elettriche in un unico stampato.

Limiti e sfide

-

Gestione termica: il salto termico ciclico può generare micro‑fessure se il substrato e il tracciato hanno coefficienti di espansione diversi.

-

Velocità di stampa: l’estrusione su piano freddo rallenta; servono pompe peristaltiche o siringhe motorizzate con controllo fine della pressione.

-

Uniformità della conducibilità: la rimozione non omogenea del PSS e la cristallizzazione localizzata possono creare zone meno conduttive.

-

Scalabilità: piani refrigerati di grande formato e controllo dell’umidità ambientale sono necessari per passare dal laboratorio alla produzione pilota.

Dove entra l’industria

-

Produttori di PEDOT:PSS (Heraeus Clevios, Agfa) possono offrire formulazioni specifiche per FDP.

-

Maker di bioprinter e stampanti a siringa (CELLINK/BICO, RegenHU, nScrypt) potrebbero integrare moduli refrigerati.

-

Aziende di dispositivi medici e wearable electronics possono sfruttare l’approccio per patch diagnostiche e sistemi terapeutici personalizzati.

Prossimi passi plausibili

-

Pattern multimateriale: combinare PEDOT:PSS ghiacciato con idrogel conduttivi a base di grafene o MXene.

-

Integrazione con laser sintering locale: per “aggiustare” la conducibilità solo in zone selezionate.

-

Metrologia in linea: sensori ottici e termici per verificare spessore e resistenza mentre il pezzo è ancora freddo.

-

Packaging elastomerico: incapsulamento in silicone o TPU stampato a freddo per ottenere dispositivi lavabili e riutilizzabili.