Contesto: perché la stampa FFF resta “open loop” anche quando sembra evoluta

Nella maggior parte dei flussi FFF/FDM, lo slicer genera G-code assumendo che la macchina esegua fedelmente comandi di posizione e di estrusione. In pratica, la deposizione reale è influenzata da dinamiche difficili da modellare “a priori”: compressibilità del filamento nel percorso, accumulo/decadimento di pressione nell’hotend, ritardi termici, attriti variabili, micro-slittamenti nel trascinamento e limiti di accelerazione del sistema di movimento. Per ridurre difetti tipici (sbavature agli angoli, variazioni di larghezza linea, riempimenti irregolari), molte soluzioni diffuse applicano compensazioni feedforward: ad esempio la “pressure/linear advance” agisce sull’estrusore per anticipare o ridurre la portata durante accelerazioni e decelerazioni, senza però misurare direttamente l’errore di deposizione in tempo reale.

Che cosa significa “Closed Loop Reference Optimization” applicata alla FFF

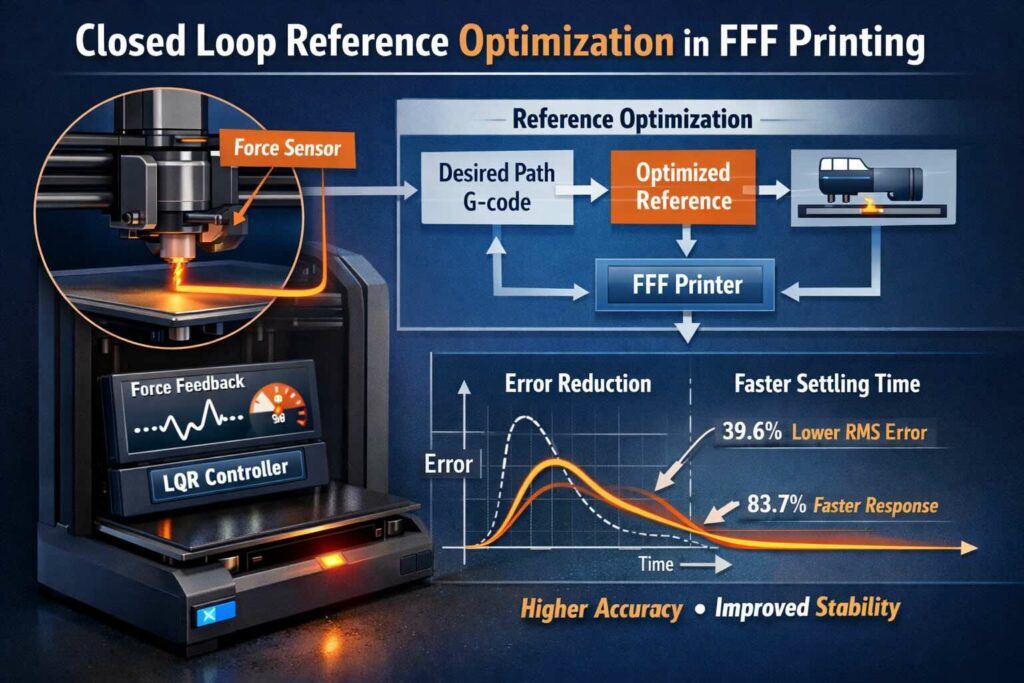

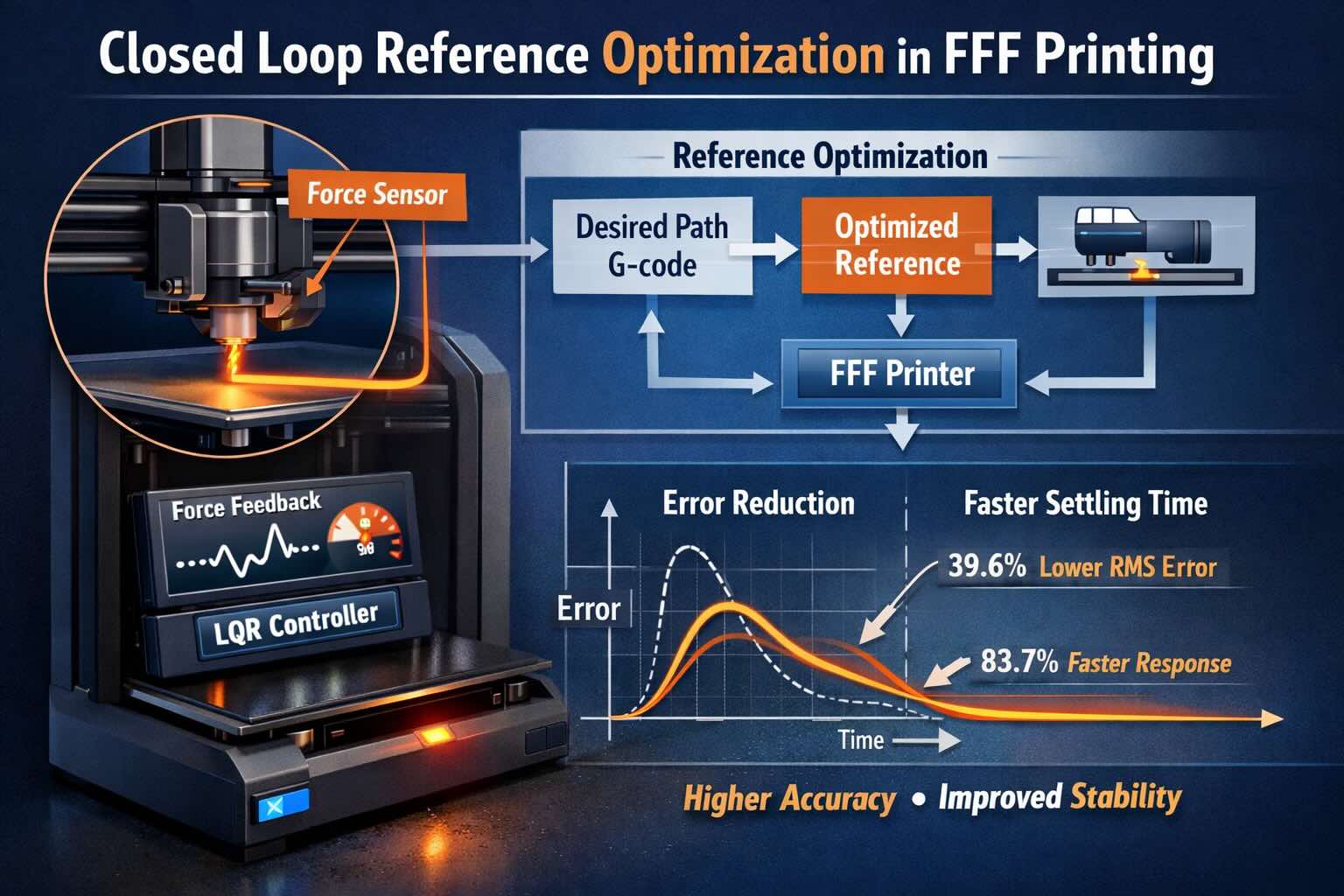

L’idea presentata dai ricercatori è spostare l’attenzione da “ritoccare parametri” a ottimizzare il riferimento (cioè il setpoint/il profilo comandato) in un sistema a ciclo chiuso. Invece di chiedere alla stampante “estrudi X mentre ti muovi così” e sperare che la fisica segua, si usa un controllo con feedback che misura una grandezza legata al processo e si calcola un riferimento che tenga già conto della dinamica dell’estrusione, dei vincoli della macchina e delle prestazioni del controllore scelto. Nel lavoro, il controllo proposto usa un regolatore LQR con feedback di forza per inseguire in modo accurato la larghezza del filamento estruso; sopra questo anello, viene introdotta una ottimizzazione preventiva del riferimento di forza fornito al controllore, così da migliorare tracking e tempi di assestamento rispetto al caso in cui si insegua un riferimento non modificato.

Il ruolo del sensore: perché la forza è una misura “vicina” al processo di estrusione

Misurare la forza nel contesto FFF è interessante perché intercetta disturbi che non emergono bene guardando solo al passo del motore estrusore o al comando di portata. Attriti variabili, contatto con il piano, back-pressure nell’ugello e transitori agli angoli possono riflettersi nella forza o nel carico richiesto per mantenere l’estrusione. In un approccio closed-loop, quella misura diventa un segnale utile per correggere in modo coerente ciò che la macchina sta realmente depositando, anziché limitarsi a correzioni “a modello semplice”. Questo si collega anche a una linea di ricerca più ampia sul controllo di estrusione basato su forza e su calibrazioni/ottimizzazioni data-driven per rendere la stampa più ripetibile al variare di materiale, velocità e geometrie.

Risultati dichiarati: miglioramento dell’errore e tempi di risposta

Gli autori riportano test sperimentali su una stampante FFF in cui, rispetto all’inseguimento del riferimento non modificato, l’approccio con ottimizzazione del riferimento in ciclo chiuso porta a un miglioramento dell’errore RMS del 39,57% nel tracking e a una riduzione dell’83,7% del settling time nella risposta del sistema. Questi numeri sono importanti perché puntano a due obiettivi pratici tipici della produzione: maggiore coerenza dimensionale/superficiale e minore sensibilità ai transitori, senza dover rallentare per sicurezza ogni volta che la geometria diventa critica.

Come si inserisce rispetto a Pressure Advance e Input Shaping (e perché non è la stessa cosa)

Pressure/Linear Advance e Input Shaping sono strumenti molto efficaci, ma operano in gran parte come compensazioni basate su modelli semplificati e/o su tarature, senza un feedback diretto dell’errore di deposizione. Linear Advance, ad esempio, cerca di compensare la pressione nell’ugello correlando estrusione e velocità; Input Shaping mira a ridurre ringing/ghosting agendo sulla dinamica meccanica del movimento, spesso calibrata tramite misure di risonanza. L’approccio “closed loop reference optimization” è concettualmente diverso perché chiude l’anello su una misura di processo (qui la forza), usa un controllore formale (LQR) con obiettivi di tracking e ottimizza il riferimento tenendo conto delle prestazioni del controllore e dei vincoli macchina. In prospettiva, questo tipo di architettura potrebbe convivere con le tecniche esistenti, ma la coesistenza richiede integrazione attenta: due compensatori che “correggono” la stessa dinamica senza coordinamento possono interferire.

Implicazioni industriali: qualità, scarti e ripetibilità su lotti e materiali diversi

Se un controllo di estrusione davvero closed-loop diventa implementabile con sensori e calcolo compatibili con macchine commerciali, i benefici potenziali non sono solo angoli più puliti. In produzione, il valore è ridurre variabilità tra macchine e tra lotti di materiale, diminuire scarti dovuti a sovra/sotto-estrusione e ridurre l’intervento dell’operatore nel tuning continuo. È anche un passo verso una stampa in cui la tolleranza non dipende dal profilo perfetto creato dall’esperienza, ma da un sistema che misura e compensa in modo sistematico. In parallelo, stanno emergendo anche approcci più accessibili (ad esempio ottimizzazioni della traiettoria/estrusione basate su acquisizione visiva) che cercano di migliorare la sincronizzazione moto–estrusione senza hardware complesso: segnali che il tema del controllo avanzato in FFF sta diventando una direzione concreta di sviluppo.

Limiti pratici e domande aperte: cosa serve per passare dal laboratorio al parco macchine

Restano punti chiave da chiarire per un’adozione ampia: sensoristica (integrazione, deriva, robustezza), generalizzazione (ugelli, materiali, temperature, velocità, geometrie), integrazione software (firmware, slicer o pre-processore e gestione della latenza) e metrologia (metriche e protocolli standard per dimostrare i guadagni). Sono gli stessi temi che spesso separano una dimostrazione convincente da una tecnologia realmente distribuibile in produzione, dove contano robustezza e manutenzione oltre al miglioramento medio.