In ” Laser Sintering of Polymoside Polyimide Composites “, gli autori Kathy C. Chuang, Timothy J. Gornet, Kate Schneidu e Hilmar Koerner esplorano la produzione additiva con materiali miscelati, con l’obiettivo di perfezionare ulteriormente il processo e offrire migliori prestazioni complessive.

Le poliammidi come il nylon sono comunemente utilizzate nella stampa 3D SLS, ma gli oggetti stampati possono essere più deboli rispetto all’uso di altri materiali. I ricercatori attribuiscono questo alla “mancanza di connessione inter-catena polimerica nella direzione z”. Spiegano inoltre che la loro vera motivazione alla base dello sviluppo di un processo SLS per resine termoindurenti è quella di avere la capacità di stampare in 3D a temperature più elevate (fino a 250-300 ° C) in modo che i compositi possano essere utilizzati per l’aerospaziale.

Il loro studio precedente ha dimostrato che la viscosità della resina era troppo bassa, con il tappo reattivo in PEPA che non era indurito:

“Di conseguenza, i trucioli di resina stampati con LS non hanno potuto conservare molta integrità dopo posture superiori a 250 ° C. Per superare la bassa viscosità della resina, la resina standard RTM370 è stata ulteriormente messa in scena per 2-4 ore a 300 ° C per promuovere l’estensione della catena, pur mantenendo la capacità di fusione e evitando una reticolazione estesa del tappo terminale in PEPA “, hanno affermato i ricercatori.

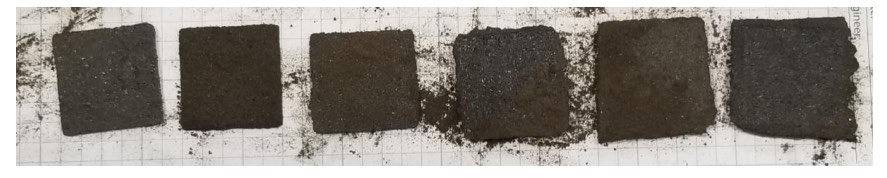

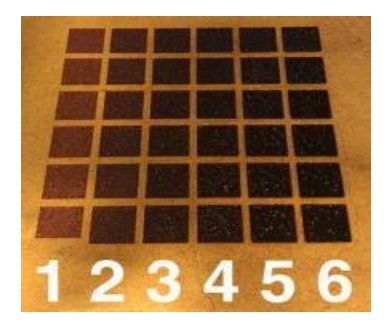

Diversi set di sei chip di resina da una a sei scansioni sono stati prodotti da LS con la resina RTM370. Secondo i ricercatori, sebbene all’inizio sembrassero molto uniformi, hanno iniziato ad ammorbidirsi nel forno a 200 ° C, quindi hanno iniziato a sciogliersi a 250 ° C, indicando la mancanza di indurimento.

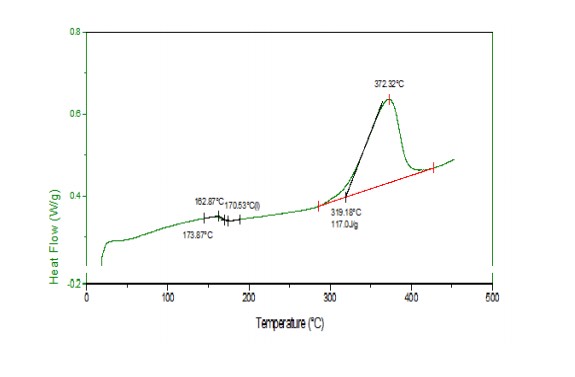

DSC di resina RTM370 dopo messa in scena a 300 ° C per 2,5 h

La resina RTM370 è stata miscelata con il 35% di fibre di carbonio per una maggiore rigidità. Tutti i campioni quadrati a strato singolo sono stati scansionati con successo e anche il trasferimento di calore alla miscela di resina è stato migliorato.

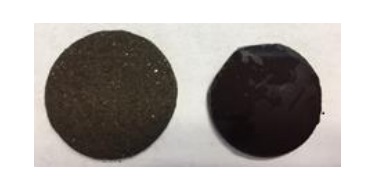

“La profondità di penetrazione (spessore del truciolo) è aumentata anche con l’aumentare del numero di scansioni, sebbene il termogramma DSC mostrasse ancora un significativo esoterma del tappo PEPA non indurito a 370 ° C, indicando che i dischi compositi verdi non sono ancora completamente polimerizzati”, hanno affermato i ricercatori . “La conduttività termica del disco RTM370 LS riempito con fibra di carbonio nella Figura 6 (0,6 W / mK, poroso) è quasi 3 volte quella di un disco di resina pulito (0,2 W / mK, denso). La porosità del disco LS è ~ 54% in base alla misurazione del picnometro a gas. ”

Chip compositi RTM370 pieni di fibra di carbonio di LS

Disco stampato LS riempito con fibra di carbonio (a sinistra) e disco in resina pulito (a destra)

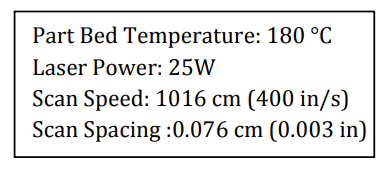

Hanno anche stampato una parentesi con i parametri, a partire da una scala del 50 percento. Gli autori riportano che, sebbene il processo di stampa fosse completato, non potevano considerarlo riuscito a causa della quantità di deformazioni e spostamenti. È stata costruita una staffa in scala del 30 percento, insieme ad altre parti, tramite LS.

La staffa verde è stata sottoposta a pacing, riscaldata gradualmente in cicli di post-polimerizzazione a 3-5 ° C / min dalla temperatura ambiente insieme a più prese a temperatura costante per un lungo periodo di tempo e una post-polimerizzazione finale a 365 ° C per 16 ore. Questa parte composita in poliimmide è stata la prima ad essere stampata in 3D che può essere utilizzata in applicazioni aerospaziali, riscaldata a oltre> 300 ° C.

“In sostanza, è stata ottenuta una rete 3D composita in poliimmide termoindurente utilizzando oligomeri di imide processabili in fusione terminati con tappi reattivi PEPA per l’elaborazione LS”, hanno concluso i ricercatori. “Per quanto ne sappiamo, questo documento dimostra il primo grande progresso nella produzione additiva di compositi di poliimmide ad alta temperatura con temperatura di transizione vetrosa (Tg) di 370 ° C stampata da LS.

“Un altro vantaggio di questo importante passo avanti è che questi oligomeri termoindurenti possono essere stampati in 3D da una normale macchina di sinterizzazione laser, senza la necessità di utilizzare il processo di sinterizzazione laser ad alta temperatura (HT-LS, 250-380 ° C) necessario per la lavorazione di materiali termoplastici commerciali PEEK con temperatura di utilizzo di 150-185 ° C. In sostanza, questa ricerca inaugura la nuova era dell’utilizzo della produzione additiva per la produzione di componenti compositi in poliimmide termoindurente ad alta temperatura per applicazioni> 300 ° C “.