Confronto di parti stampate in 3D con parti prodotte da pressofusione ad alta pressione

La produzione additiva è stata, in molti studi, confrontata con tecniche di produzione tradizionali come, ad esempio, lo stampaggio a iniezione . In uno studio dal titolo ” L’uso della fusione laser selettiva per aumentare le prestazioni della lega AlSi9Cu3Fe “, un gruppo di ricercatori ha confrontato parti realizzate con la stampa 3D su parti realizzate con pressofusione, utilizzando lo stesso materiale.

L’alluminio e le sue leghe hanno un eccellente rapporto resistenza / peso e AlSi9CuFe viene spesso utilizzato nell’industria automobilistica per la sua resistenza meccanica. È facile da lavorare e viene solitamente lavorato con pressofusione ad alta pressione, ma il metodo ha le sue imperfezioni.

L’alluminio e le sue leghe hanno un eccellente rapporto resistenza / peso e AlSi9CuFe viene spesso utilizzato nell’industria automobilistica per la sua resistenza meccanica. È facile da lavorare e viene solitamente lavorato con pressofusione ad alta pressione, ma il metodo ha le sue imperfezioni.

“La pressofusione ad alta pressione (HPDC) consente elevati volumi di produzione di parti che mostrano un’elevata qualità superficiale”, affermano i ricercatori. “Rispetto alla colata per gravità, è possibile produrre forme ancora più complesse, ma le attuali richieste di strutture porose o di dimensioni molto ridotte sono difficilmente raggiungibili. Inoltre, il processo HPDC è limitato dalla formazione di difetti, quali film di ossido, cavità di ritiro, porosità dell’aria, ecc., Che non possono essere eliminati. Tali difetti quindi indeboliscono strutturalmente i getti e li escludono per l’uso nel campo delle applicazioni di sicurezza. ”

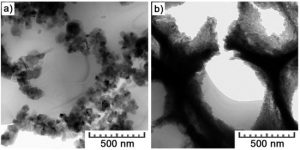

Pertanto, i ricercatori hanno condotto uno studio in cui la stampa 3D SLM e la pressofusione ad alta pressione sono state utilizzate per produrre parti utilizzando la stessa lega. Hanno quindi confrontato le proprietà delle parti. La porosità è stata esaminata nei campioni e la microscopia elettronica a trasmissione è stata utilizzata per osservare le caratteristiche microstrutturali su scala nanometrica. Sono stati condotti test di trazione uniassiali, così come test di compressione e misurazione della durezza. Le superfici di frattura sono state studiate mediante microscopia elettronica a scansione.

“Rispetto alla microstruttura as-cast composta da dendriti α-Al e eutettici lamellari di Al-Si, le rese SLM nella microstruttura gerarchicamente eterogenea”, concludono i ricercatori. “I granuli sono disposti in pozze di fusione che rappresentano il materiale fuso e solidificato da singole tracce laser nella direzione del gradiente di temperatura più elevato. Presentano sottostrutture cellulari molto fini in cui le cellule della soluzione solida alfa-alturale sovrastatizzate in Si e Cu sono separate da una rete eutettica formata da particelle cubiche di Si puro, qui di dimensioni 30-70 nm. ”

Le parti stampate in 3D mostravano una microstruttura molto fine e, nel complesso, le parti prodotte dalla produzione additiva presentavano una resistenza maggiore rispetto a quelle prodotte dalla pressofusione e una maggiore plasticità. Ciò è notevole perché mostra che la stampa 3D può superare il compromesso resistenza-duttilità che è presente in così tanti metalli e leghe. I ricercatori concludono che la stampa 3D può migliorare le prestazioni della lega rispetto alla pressofusione ad alta pressione, oltre a produrre strutture più complesse e leggere, aprendo nuove applicazioni.Questo studio è un altro esempio di come la stampa 3D può migliorare le tecniche di produzione tradizionali. La stampa 3D è spesso acclamata per la sua capacità di accelerare la produzione, risparmiare denaro e produrre componenti più complessi e leggeri rispetto alla produzione tradizionale, ma lo studio dei ricercatori mostra che la stessa microstruttura dei materiali stampati 3D può essere superiore a quella degli stessi materiali fabbricato in modo tradizionale.

Gli autori del documento includono Michaela Fousova, Drahomir Dvorsky, Marek Vronka, Dalibor Vojtech e Pavel Lejcek.