Continental AG utilizza la tecnologia di stampa 3D FDM di Stratasys per produrre ausili di produzione conformi a ESD

“Il Fortus 450mc è un’ottima aggiunta al nostro portafoglio.”

Continental AG utilizza latecnologia di stampa 3D Fused Deposition Modeling di Stratasys per produrre ausili di produzione conformi a ESD.

L’azienda – che oltre alla sua produzione di pneumatici per autoveicoli serve clienti interni ed esterni con parti campione, parti meccaniche e parti di produzione in serie – ha sfruttato la piattaforma Stratasys Fortus 450mc per produrre componenti come maschere di incollaggio conformi a ESD e guide a raggi X in Materiali ULTEM 9085 e ABS ESD7 di Stratasys.

La tecnologia di stampa 3D di Stratasys è stata installata all’interno dell’Additive Design and Manufacturing (ADaM) Competence Center di Continental ed è stata acquistata principalmente per la sua capacità di produrre parti conformi a ESD. Continental Engineering Services lavora con una gamma di componenti elettronici sul piano di produzione, con proprietà dissipative statiche considerate “ di primaria importanza ”, ma fino all’installazione della Fortus 450mc, la società non aveva la capacità di stampare in 3D tali parti.

“Selezioniamo attentamente le tecnologie di produzione additiva nel nostro Centro di competenza in base alle loro capacità ad alte prestazioni, in modo da poter intraprendere la più ampia gamma di applicazioni possibile”, ha commentato Stefan Kammann, responsabile dei campioni e delle soluzioni meccaniche presso Continental Engineering Services. “Il Fortus 450mc è una grande aggiunta al nostro portafoglio, in quanto ci consente di accedere a materiali altamente specializzati che ci consentono di soddisfare i requisiti delle applicazioni di produzione impegnative in fabbrica. In effetti, è l’unica stampante 3D che abbiamo in grado di creare parti di produzione conformi a ESD in pochissimo tempo “.

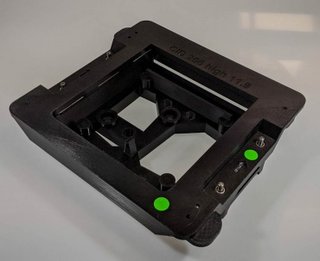

Un esempio di un componente conforme alle norme ESD stampato in 3D da produrre sul retro dell’installazione Fortus 450mc è la maschera di incollaggio che è stata progettata per facilitare l’assemblaggio di un display automobilistico. Il materiale ABD ESD7 garantisce che il componente sia durevole e stabile, prevenendo anche le scariche statiche che potrebbero danneggiare il prodotto, comprometterne le prestazioni o provocare un incendio.

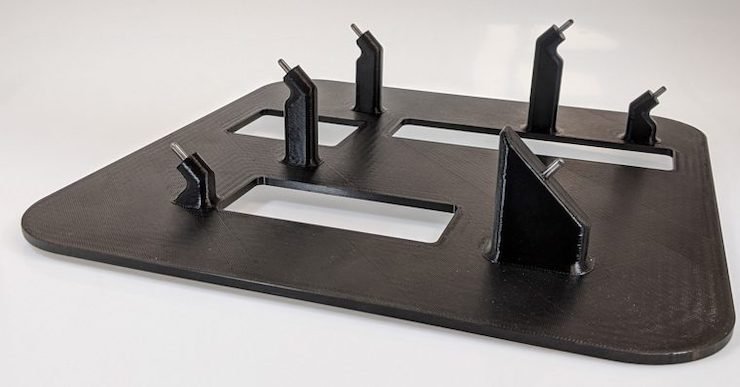

Continental sta anche godendo dei vantaggi in termini di risparmio di tempo della tecnologia di stampa 3D, con ausili di produzione come la maschera di incollaggio o la guida a raggi X (sopra) che è stata prodotta in ULTEM 9085, in grado di essere girata in poche ore. Questo ha aiutato Continental a garantire “una produzione continua e tempi di fermo macchina minimi o nulli” e quindi a risparmiare sui costi.

“Sebbene l’attuale clima economico globale continui a presentare sfide, la produzione additiva svolge un ruolo chiave nel fornire le efficienze tanto necessarie per le imprese durante il processo di sviluppo del prodotto”, ha affermato Yann Rageul, responsabile della divisione produzione per EMEA e Asia di Stratasys. . “Grazie alla disponibilità di materiali sempre più specializzati, i produttori sono in grado di soddisfare i rigorosi requisiti delle esigenti applicazioni di produzione tradizionali e, di conseguenza, di introdurre ulteriori vantaggi di personalizzazione nel processo. È bello vedere aziende come Continental abbracciare la produzione additiva all’interno delle proprie attività per superare le sfide di produzione e garantire il mantenimento della qualità del servizio ai clienti. Per i nostri clienti e per la maggior parte delle aziende in questo momento, questo è un imperativo strategico “.