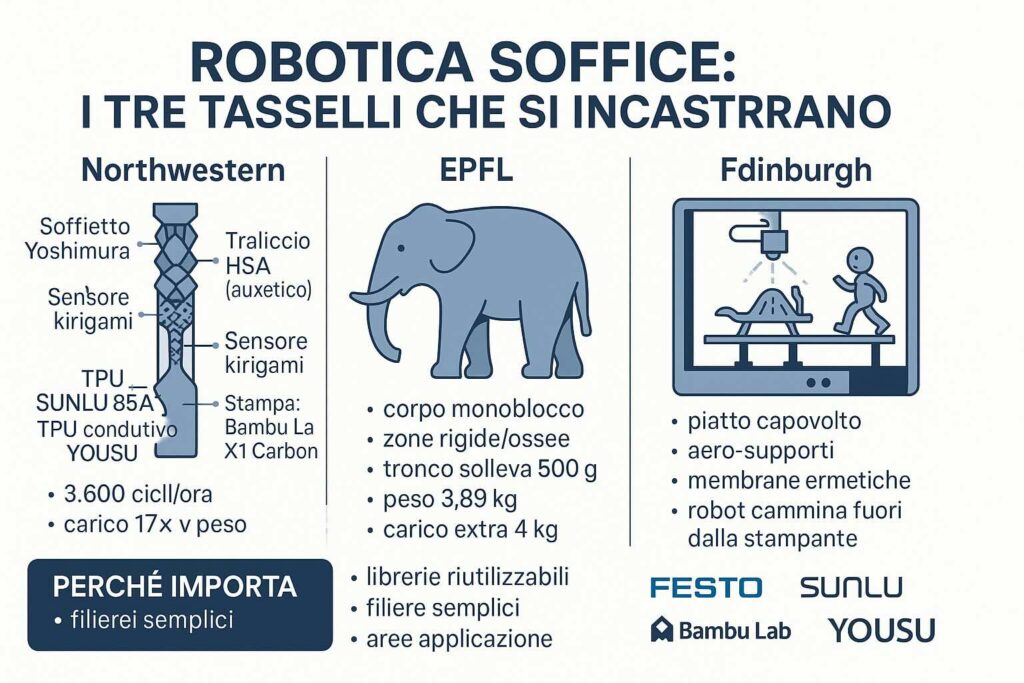

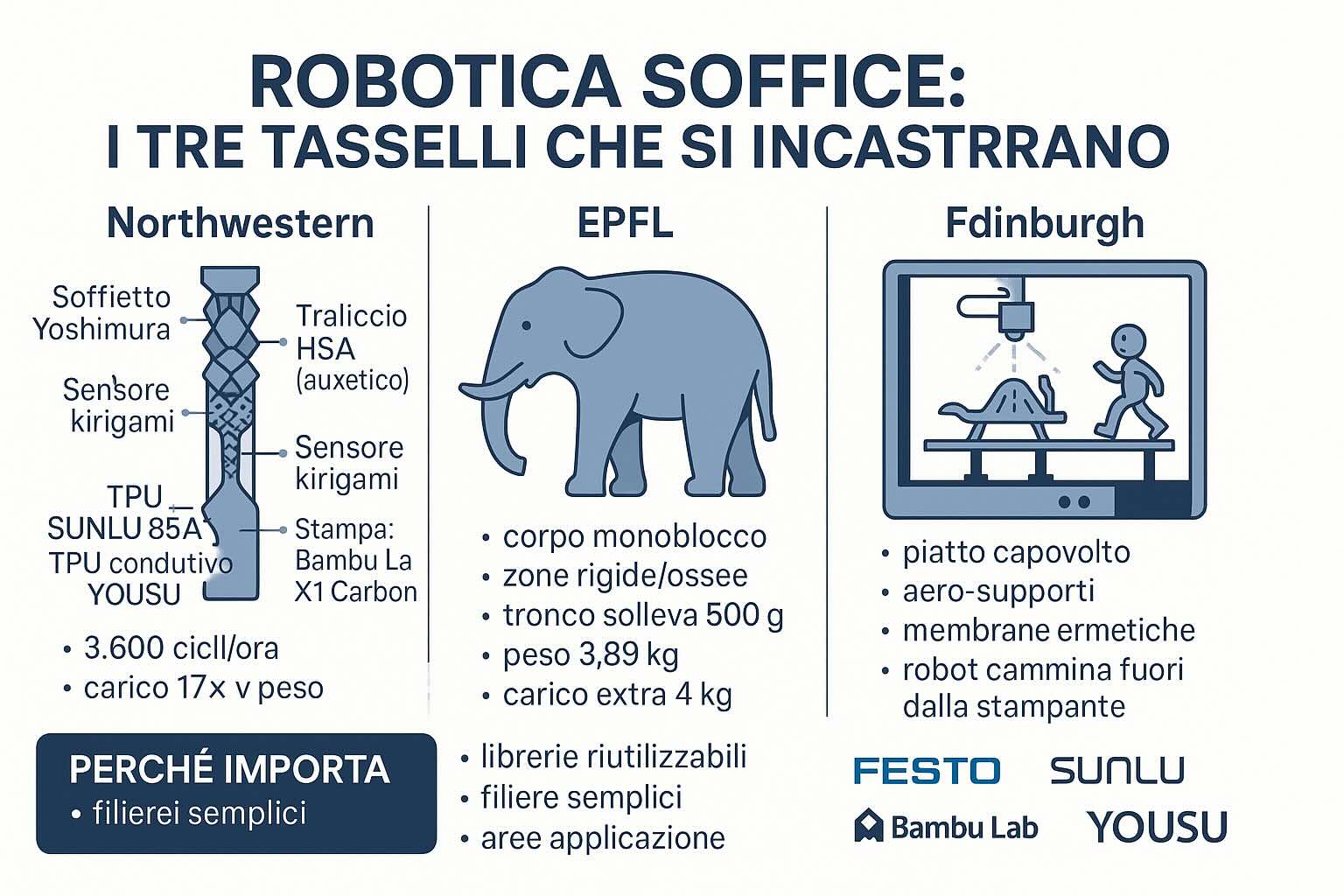

Robotica soffice, i pezzi del puzzle: attuatori Northwestern, metamateriali EPFL e stampa “capovolta” di Edimburgo

Robotica soffice: tasselli che si incastrano — dall’attuatore “muscolo–tendine–osso” della Northwestern ai sistemi stampati in un unico pezzo

La tesi di fondo. Per anni la robotica soffice ha prodotto risultati affascinanti ma difficili da trasferire fuori dal laboratorio. Oggi emergono tre elementi complementari: (1) attuatori morbidi più potenti e controllabili; (2) strutture programmabili stampate in 3D che integrano funzioni “simil–scheletro”; (3) piattaforme di fabbricazione accessibili che permettono di costruire dispositivi monomateriale con logica fluidica integrata. L’articolo di 3DPrint.com propone questa lettura a partire da un nuovo attuatore messo a punto alla Northwestern University, affiancandolo ai lavori EPFL e University of Edinburgh.

Il contributo Northwestern: attuatori stampati che imitano muscoli, tendini e ossa

Un gruppo del Department of Materials Science and Engineering della Northwestern University guidato da Ryan Truby presenta un attuatore architetturato, stampato in 3D, che combina un soffietto di tipo Yoshimura con un albero ausetico (handed shearing auxetic, HSA) e integra un sensore kirigami elastico. L’insieme mira a generare movimenti su scala “umana” accoppiando elementi morbidi e parti rigide “ossa–like” in una unità coerente. I ricercatori hanno dimostrato l’uso dell’attuatore in configurazioni che replicano funzioni di ginocchio e caviglia.

Materiali e stampa. Le parti flessibili sono realizzate in TPU; nel lavoro viene citato SUNLU (TPU 95A) e l’uso di una Bambu Lab X1 Carbon per la stampa del traliccio HSA. Il sensore kirigami è ottenuto stratificando TPU non conduttivo e TPU conduttivo (marchio YOUSU) per misurare l’allungamento dell’attuatore.

Dati di prova. L’unità ha superato 3.600 cicli di flessione in un’ora; può spingere e tirare e gestire carichi pari a 17× il proprio peso. Secondo gli autori, la densità di potenza ed energia è quattro ordini di grandezza superiore a quella di molti attuatori morbidi noti, grazie al compromesso tra architetture stampate e azionamento a servo con sensori integrati.

Perché interessa: librerie di componenti e piattaforme condivise

Un freno storico per la robotica soffice è la scarsità di librerie “riutilizzabili” (valvole, polmoni pneumatici, attuatori, giunti) e l’assenza di set–up di stampa standard per elastomeri molto flessibili. La combinazione di attuatori architetturati (Northwestern), metamateriali programmabili (EPFL) e stampe monomateriale con logica integrata (Edimburgo) alza il livello di riusabilità: componenti diversi possono essere combinati in famiglie di dispositivi utili, non solo dimostratori. Festo è uno dei pochi esempi industriali citati da anni come pioniere di applicazioni concrete con pinze e attuatori morbidi; la disponibilità di progetti e codici aperti può allargare la base.

Il tassello EPFL: metamateriali “elefante” stampati in un solo blocco

Il gruppo EPFL ha mostrato un dimostratore a forma di elefante stampato in un unico pezzo, con giunti “ossei” che portano il carico e regioni a rigidità differenziata per piedi e tronco. Il prototipo pesa circa 3,89 kg, sostiene 4 kg addizionali e il tronco solleva 500 g. Il messaggio tecnico è la programmazione meccanica del corpo tramite architetture interne, più che l’attuazione in sé: una via per costruire “scheletri” leggeri e robusti che cooperano con gli attuatori morbidi.

Il tassello Edinburgh: dal letto di stampa al primo passo

Il Soft Systems Group dell’University of Edinburgh ha sviluppato una piattaforma Flex Printer che stampa al contrario (piatto capovolto), utile per strutture ultra–morbide in TPU con membrane ermetiche e microcanali pneumatici. Con colonne di “aero–supporto” si ottengono geometrie sospese pulite, rimuovibili con facilità. Collegando l’aria compressa, il piccolo robot a quattro zampe cammina fuori dalla stampante senza elettronica né assemblaggio. I file e un “bestiario” di parti sono pubblici.

Cosa c’è di industriale qui: aziende, materiali, stampanti

-

Festo: azienda di automazione che ha spinto la diffusione di attuatori e pinze morbide pneumatiche nell’industria, spesso come casi d’uso dimostrativi ma con ricadute reali su presa e manipolazione.

-

SUNLU: fornitore di filamenti, citato per il TPU 95A usato nel traliccio auxetico dell’attuatore Northwestern. YOUSU compare per il TPU conduttivo del sensore. Bambu Lab è indicata per la X1 Carbon impiegata nelle prove.

Approfondimento tecnico: architetture HSA, origami Yoshimura e sensori kirigami

-

HSA (handed shearing auxetic): tralicci che si ispessiscono in trazione, generando stabilità geometrica mentre si allungano; contribuiscono a guidare l’estensione dell’attuatore con buona ripetibilità.

-

Yoshimura: cilindri sottili con pieghe triangolari isosceli che imballano e si estendono in modo controllato sotto pressione o trazione; configurazione efficace per soffietti leggeri.

-

Kirigami per sensori e attuatori: pattern di tagli che conferiscono grande estensibilità e permettono di integrare piste conduttive flessibili per misure di deformazione e contatto.

Quanto “potere meccanico” serve? Il segnale dal leg umanoide

La Northwestern University ha presentato anche una dimostrazione a scala arto: una gamba umanoide con “ossa” stampate, “tendini” elastici e muscoli artificiali morbidi, con sensori per rilevare il movimento. L’obiettivo è mostrare che gli attuatori sviluppati raggiungono forza e densità energetica utili per sistemi untethered di taglia animale/umana, non solo effetti scenici.

Dove potrebbe portarci la convergenza

-

Prodotti semplificati: per alcune funzioni di mobilità o manipolazione a bassa velocità, un corpo monomateriale con cavità pneumatiche e qualche parte rigida potrebbe sostituire meccanismi complessi, riducendo componenti, assemblaggi e supply chain.

-

Open hardware e librerie: il bestiario di parti dell’Università di Edimburgo e le pubblicazioni con distinte materiali e G-code della Northwestern favoriscono la nascita di cataloghi condivisi di attuatori, giunti e valvole—base necessaria per passare dal prototipo alla piattaforma.

-

Domini applicativi: manipolazione delicata (food, pharma), ispezione in ambienti con rischio elettrico, dispositivi indossabili e assistenza; a lungo termine, robot untethered con muscoli morbidi e scheletri programmati.

Limiti e nodi ancora aperti

-

Controllo e sensorizzazione: servono sensori robusti e modellazione affidabile del corpo morbido; i sensori kirigami sono promettenti, ma l’integrazione su larga scala e la taratura nel tempo restano impegnative.

-

Standard di prova: cicli, carichi, fatica termico-meccanica e durabilità su milioni di cicli sono la barriera successiva per l’impiego in produzione. (Le 3.600 cicliche/ora della demo Northwestern sono un buon inizio, non un traguardo).

-

Materiali: la filiera TPU offre scelta e costo contenuto (SUNLU, YOUSU), ma applicazioni mediche o ambienti severi richiederanno elastomeri speciali e percorsi di certificazione.

Come potrebbe lavorarci un ufficio R&D già domani

-

Scomporre la funzione: individuare cosa deve fare il sistema (presa, cammino, pompaggio) e decidere la quota rigida vs morbida.

-

Selezionare l’attuatore: provare architetture HSA + soffietto per estensione controllata; valutare azionamenti servo quando serve potenza specifica, pneumatici quando serve conformabilità.

-

Progettare il corpo: introdurre metamateriali che distribuiscano carichi e localizzino le deformazioni; per stampi monomateriale, valutare geometrie origami/kirigami.

-

Fabbricare in casa: per elastomeri molto morbidi, una strategia tipo Flex Printer (piatto capovolto, aero-supporti) può ridurre difetti e perdite d’aria nelle membrane.

-

Costruire la libreria: documentare “mattoni” riutilizzabili (valvole stampate, giunti, sensori) e pubblicare internamente G-code, parametri e BOM per accelerare prove successive.

Aziende e organizzazioni citate nel pezzo

Festo, SUNLU, Bambu Lab, YOUSU; Northwestern University (Ryan Truby e team), EPFL, University of Edinburgh – Soft Systems Group.

Conclusione operativa

Il quadro che emerge non è un “salto magico”, ma una convergenza: attuatori morbidi architetturati e sensorizzati (Northwestern), corpi con proprietà meccaniche distribuite (EPFL) e processi di stampa accessibili per elastomeri molto soffici (Edimburgo). Con un minimo di standardizzazione — librerie, file aperti, ricette di processo — la robotica soffice può entrare in progetti veri, dove la semplicità costruttiva e la resilienza del contatto sono più importanti della velocità o della precisione estrema.