Introduzione al problema della ricostruzione del LCA

L’intervento di ricostruzione del legamento crociato anteriore (LCA) rientra tra i più frequenti in ortopedia, con oltre 400.000 operazioni all’anno in tutto il mondo, soprattutto in atleti e persone con alto livello di attività fisica. Pur raggiungendo tassi di successo superiori al 90 percento quando si utilizzano innesti autologhi (dal paziente) o allogeni (da donatore), molti pazienti devono fronteggiare complicazioni come la rottura del nuovo legamento, l’instabilità articolare e il precoce sviluppo di artrosi. Questi limiti hanno spinto ricercatori e aziende a esplorare soluzioni alternative basate su materiali sintetici e tecniche additive.

-

Legamenti crociati artificiali: il 3D printing migliora integrazione e bioattività”

-

“Da Gore-Tex a scaffold ibridi: nuove frontiere nei LCA stampati in 3D

Evoluzione degli impianti artificiali per il LCA

I primi tentativi di legamenti artificiali risalgono agli anni Cinquanta, con dispositivi in PTFE (politetrafluoroetilene) come il noto “Gore-Tex band” impiegato da W. R. Grace & Co. Tuttavia, questi innesti mostravano carenze nella stabilità biologica: mancava l’integrazione con il tessuto osseo e sinoviale, favorendo infiammazioni croniche, versamenti articolari e sinoviti. In tempi più recenti, aziende come Stryker e Zimmer Biomet hanno investito in materiali compositi e rivestimenti bioattivi per migliorare il “trade-off” tra resistenza meccanica e compatibilità biologica, ma il vero salto in avanti arriva oggi dall’applicazione della stampa 3D.

Il contributo del 3D printing all’ingegneria dei legamenti

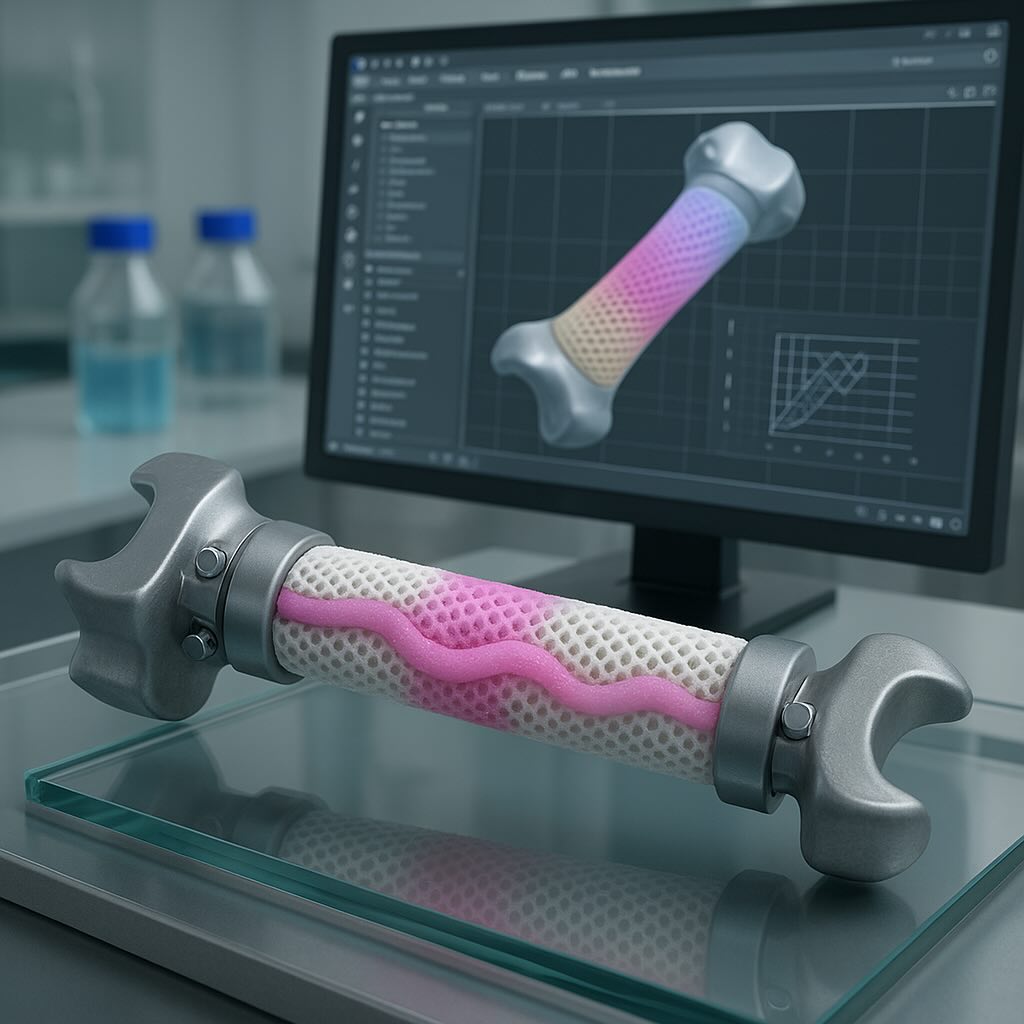

Il settore biomedicale sta sperimentando tecnologie di stampa tridimensionale per realizzare scaffolds (impalcature) con geometrie personalizzate, porosità controllata e carichi di fattori di crescita che favoriscono la rigenerazione tissutale. Università come ETH Zurich e l’Università di Pittsburgh hanno messo a punto prototipi in policaprolattone (PCL) e poliacidoglicolico (PGA), materiali biodegradabili e dotati di meccanica simile al legamento nativo. Aziende come OsteoFab (gruppo Oxford Performance Materials) hanno inoltre esplorato l’integrazione di collagenasi e gel di acido ialuronico nei filamenti, per stimolare l’adesione e la proliferazione delle cellule fibroblastiche.

Nuovi approcci bioattivi

Un recente studio pubblicato su Engineering mette in luce tre direttrici di sviluppo:

-

Scaffolds ibridi polimero-bioceramica: l’inserimento di nanoparticelle di idrossiapatite migliora l’osteointegrazione alle estremità ossee.

-

Microincapsulazione di proteine bioattive: collagene tipo I e fattori di crescita (PDGF, TGF-β) rilasciano segnali molecolari per guidare la formazione di tessuto ligamentoso organizzato.

-

Strutture “gradiate”: attraverso variazioni di densità e porosità conseguite con tecniche di stampa multi-materiale, è possibile riprodurre la transizione graduale da tessuto fibroso a tessuto osseo.

Materiali e partner industriali

Oltre ai poliesteri degradabili, alcuni laboratori collaborano con il colosso CEMEX Biomedical per formulare miscele concrete innovative che incorporano magnesio a lento rilascio, favorendo la mineralizzazione ossea grazie a un leggero aumento di pH locale. L’azienda Polyganics, specializzata in membrane rigide per rigenerazione, ha brevettato un filamento basato su acido polilattico (PLA) arricchito con peptidi derivati da matrice extracellulare, testato con successo in modelli suino. Il gruppo Conmed ha infine avviato studi preclinici su impalcature caricate con cellule staminali mesenchimali, stampate direttamente in laboratorio e pronti per l’innesto.

Sfide e prospettive

Equilibrare le proprietà meccaniche – necessarie per sopportare carichi di taglio e torsione – con la capacità di integrazione biologica rimane il nodo cruciale. È fondamentale che lo scaffold mantenga la tenuta per almeno sei-dodici mesi, stagione in cui il nuovo tessuto ligamentoso matura, per poi degradarsi progressivamente senza liberare detriti dannosi. Le linee di ricerca mirano a ottimizzare:

-

Profilo di degradazione: controllare la velocità di assorbimento dei materiali grazie alla modifica delle catene polimeriche.

-

Compatibilità immunitaria: minimizzare la risposta infiammatoria locale utilizzando rivestimenti neutri come i derivati dell’acido ialuronico.

-

Sterilizzazione e qualità: validare processi industriali che garantiscano la riproducibilità del prodotto e la sua sicurezza in sala operatoria.

Implicazioni cliniche e futuro del settore

Se questi prototipi entreranno in fase clinica, potrebbero ridurre la necessità di prelievi tendinei e abbassare il rischio di fallimenti tardivi, favorendo un recupero più rapido e un ritorno alle attività sportive in tempi ridotti. Grandissime aziende del medical device, tra cui Smith & Nephew e Medtronic, seguono con interesse tali sviluppi, pronte a integrare le tecnologie additive nei loro portafogli di soluzioni per la chirurgia rigenerativa.