I RICERCATORI SVILUPPANO UN’ALTERNATIVA STAMPATA IN 3D SIMILE AI LEGO ALLE TRAVI IN CEMENTO ARMATO

Un team di ricercatori dell’Università Politecnica di Valencia (UPV) ha sviluppato un’alternativa stampata in 3D alle travi in cemento armato realizzate con plastica riciclata.

Sebbene estremamente resistenti, le travi in cemento armato sono anche molto pesanti in quanto contengono molto metallo. Di conseguenza, spostare tali fasci è spesso difficile e richiede una notevole quantità di energia.

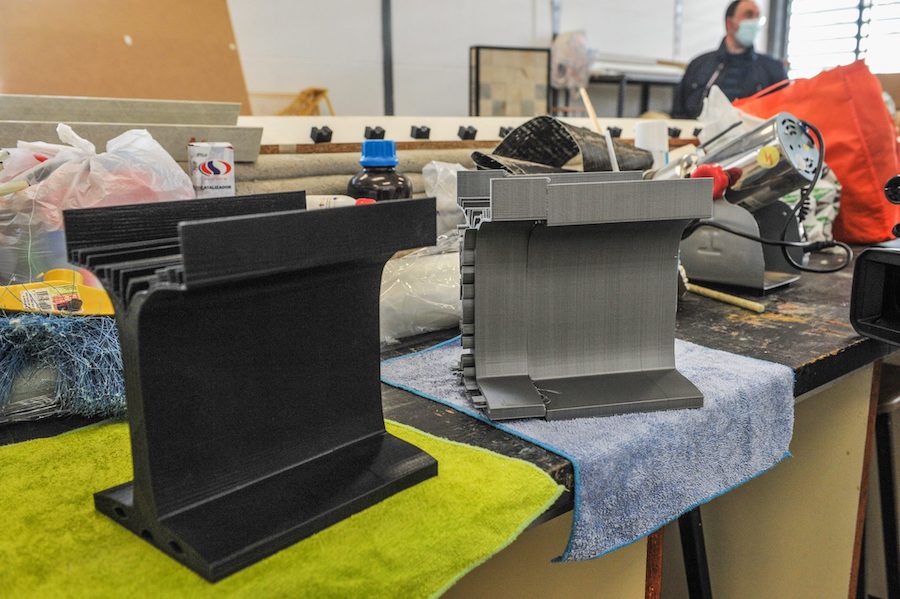

Per affrontare questi problemi, i ricercatori hanno progettato e brevettato travi di plastica stampate in 3D che possono essere assemblate come mattoni lego e cementate sul posto, pesando fino all’80% in meno rispetto alle travi in cemento armato o in metallo tradizionalmente.

“Il nostro obiettivo era proporre un’alternativa alle attuali strutture in cemento armato”, ha affermato José Ramón Albiol, professore presso la Scuola tecnica superiore di ingegneria edile (ETSIE) dell’UPV. “Questi sono costituiti da profili che sono costruiti su tutta la lunghezza del pezzo, che richiede installazioni costose ed è difficilmente trasportabile.”

Il team UPV ha intrapreso la stampa 3D di blocchi di plastica che potevano essere inseriti insieme per formare travi, in alternativa alle tradizionali travi in cemento armato o in metallo. Al fine di ottenere un significativo risparmio di peso rispetto a tali travi, i ricercatori hanno modellato i loro blocchi stampati in 3D sulle strutture del profilo polimerico interno delle ossa umane.

La struttura alveolare, tipica di quella che si trova nell’epifisi – o parte terminale – delle ossa, è costituita da uno strato parzialmente spugnoso con una struttura porosa trabecolare e uno strato esterno spesso e compatto. I ricercatori hanno replicato questa struttura geometrica nei loro blocchi stampati in 3D per dare loro forza e rigidità mantenendo le parti il più leggere possibile.

“È una struttura a nido d’ape, che consente di ridurre il materiale plastico utilizzato – e quindi il suo peso – mantenendo la rigidità strutturale”, ha affermato Albiol. “E questo è ciò che abbiamo trasferito a queste travi rivoluzionarie, in particolare ai profili. È un sistema naturale molto intelligente e la sua replica in queste travi conferisce loro, con un basso peso strutturale, una capacità meccanica molto elevata “.

Il team UPV ha sviluppato le sue travi stampate in 3D negli ultimi tre anni e ha brevettato il sistema nell’ottobre 2020.

Oltre ai vantaggi in termini di risparmio di peso della stampa dei componenti della trave in plastica, la principale novità del sistema dei ricercatori risiede nella sua modularità, per cui i blocchi stampati in 3D possono essere assemblati insieme in loco per formare un raggio longitudinale che viene poi impostato in posizione con uno strato di cemento.

Di conseguenza, non sono necessari camion e gru di grandi dimensioni per il trasporto e l’installazione delle travi, risparmiando tempo e costi in termini di manodopera e materiali.

“Il sistema elimina anche la necessità di costose casseforme, consentendo di lavorare senza la necessità di tagliare il traffico nell’infrastruttura in cui si lavora”, ha affermato José Luis Bonet dell’Istituto universitario di scienza e tecnologia del calcestruzzo (ICITECH) presso UPV . “Inoltre, questa soluzione riduce la manodopera e le risorse ausiliarie necessarie, il che si traduce in un notevole risparmio di tempo e costi.”

Inoltre, l’uso della stampa 3D significa che intere travi possono essere sia prodotte che assemblate in loco indipendentemente dalla posizione e le travi possono essere personalizzate in base alle esigenze dei singoli progetti quando richiesto.

“La possibilità di personalizzare in situ le travi consente di adattare le caratteristiche di ciascuna di esse alle esigenze strutturali di ogni punto di applicazione”, ha aggiunto Miguel Sánchez del Dipartimento di informatica dei sistemi e dei computer (DISCA) dell’UPV. “La possibilità di riciclare materiali polimerici per la produzione delle travi riduce anche significativamente la sua impronta di carbonio”.

I punti di forza della stampa 3D sono stati sempre più sfruttati negli ultimi anni nel settore delle costruzioni per fornire caratteristiche dei materiali migliorate, ottenere tempi e costi di produzione inferiori e ridurre l’impronta di carbonio del settore.

Nell’ottobre dello scorso anno, i ricercatori della UC Berkeley hanno sviluppato un nuovo metodo per incorporare reticoli di ottetti polimerici stampati in 3D in strutture in calcestruzzo come rinforzo. Sono stati in grado di ridurre il contenuto di calcestruzzo nella miscela di circa il 33 percento, rendendo il peso complessivo della struttura molto più leggero pur mantenendo le sue capacità di carico.

Altrove, i ricercatori dell’ETH di Zurigo hanno utilizzato una combinazione di stampa 3D FDM su larga scala e metodi di fusione per ideare un processo di stampa 3D concreta a “guscio d’uovo” . Il metodo consente al team di produrre strutture in calcestruzzo complesse in un modo più efficiente dal punto di vista dei materiali.