Stampa 3D migliorata: decomposizione e stratificazione quasi convesse

I ricercatori İlke Demir, Daniel G. Aliaga e Bedrich Benes affrontano oggi uno degli argomenti più popolari nella stampa 3D: l’ottimizzazione. Mentre i numerosi vantaggi della fabbricazione digitale sono spesso discussi – dalla maggiore convenienza, dalla maggiore velocità di produzione e dalla capacità di creare e riprogettare senza un intermediario – le sfide continuano a sorgere a causa della continua innovazione. Sempre alla ricerca della perfezione, gli utenti sono alla continua ricerca di modi per prevedere le proprietà meccaniche , ridurre i difetti e monitorare i sistemi di produzione additiva.

In questo studio, gli autori si concentrano sulla riduzione della quantità di materiale utilizzato, sulla riduzione dei tempi di stampa e sull’accuratezza della raffinazione. Nel dettaglio degli sforzi della loro ricerca in ” Decomposizione e stratificazione quasi convessa per una stampa 3D efficiente “, apprendiamo di più sul loro “approccio di divisione e conquista”, caratterizzato dalla decomposizione automatica e dalla configurazione di un oggetto di input in componenti pronti per la stampa.

“Le stampanti 3D presentano sia limiti che vantaggi a seconda della coerenza tra le funzionalità della stampante e la geometria del modello”, hanno spiegato gli autori. “Invece di fare affidamento solo sui miglioramenti della tecnologia di stampa 3D, forniamo una soluzione che ottimizza il modello al fine di massimizzare tale coerenza segmentando il modello in componenti facilmente stampabili.”

Hanno notato un miglioramento della qualità del 15%, un risparmio del 49,4% nei materiali e una riduzione del 50,3% nella stampa.

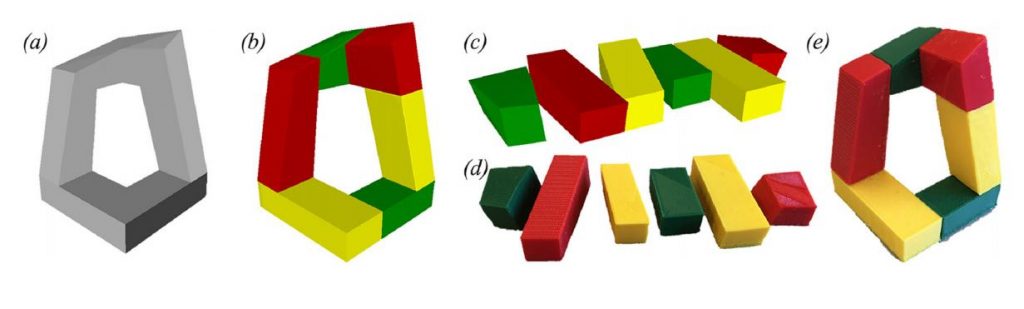

Decomposizione per la stampa 3D: modello di input (a), decomposizione quasi convessa automatica (b), configurazione che verrà stampata (c), singoli componenti stampati (d) e oggetto finale stampato e assemblato (e).

Il campione per questo studio è un modello poligonale. La decomposizione includeva la separazione dei cluster iniziali in un insieme “ottimale” di componenti. Nella fase successiva sono stati preparati per la stampa in una fase di configurazione, risparmiando tempo poiché nella maggior parte degli altri casi la manodopera viene estesa in quanto il piano di stampa deve essere spostato verso il basso o la testina di stampa deve essere spostata verso l’alto. La produzione è anche più efficiente poiché le parti vengono stampate contemporaneamente. Nel valutare le proprietà, i ricercatori hanno esaminato:

Approssimazione volumetrica

Numero di componenti

Quantità di materiale di supporto

Tempi di stampa più rapidi

Alta qualità derivante da superfici meno angolari

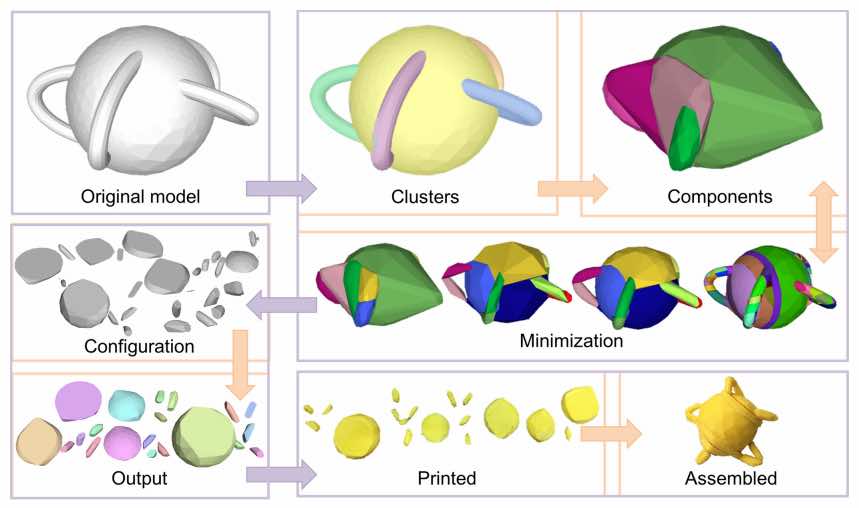

Pipeline di sistema: una mesh 3D viene prima scomposta in cluster e quindi ottimizzata per componenti ottimali. Successivamente, i componenti sono configurati per un layout efficiente. Infine, stampato e assemblato per produrre l’oggetto fisico finale.

L’algoritmo consiste nella creazione e segmentazione del sottospazio. Viene definito un insieme di cluster (triangoli) di forma simile, quindi i cluster vengono “uniti e divisi iterativamente” per ottenere un equilibrio.

“Durante ogni iterazione di questo passaggio, confrontiamo cluster per cluster, contrassegniamo cluster simili e uniamo-split alla fine di ogni iterazione, fino alla convergenza. Evidenziamo inoltre che il nostro metodo utilizza gli stessi valori dei parametri di soglia per tutti i modelli “, spiegano gli autori.

Per migliorare la stampa, i componenti devono possedere:

Concavità

Angoli di superficie

Dimensioni e numeri

Deviazione

Proprietà dei componenti: i componenti convessi richiedono meno materiale di supporto (a). È possibile ottenere una migliore qualità della superficie evitando angoli quasi orizzontali (b). Il bilanciamento della convessità e la dimensione / il numero dei componenti prevengono l’eccessiva segmentazione (c). Ridurre al minimo la deviazione aumenta la fedeltà del modello (d). Le linee tratteggiate rosse indicano la linea di taglio. L’area pettinata in (a) indica la struttura di supporto e le aree pettinate in (c e d) indicano la deviazione del modello.

Dei 20 campioni applicati al framework in questo studio, alcuni sono stati modellati manualmente e alcuni sono stati acquisiti commercialmente. La complessità è stata in media di 23,9 K, con il nuovo metodo adatto sia a forme solide che a guscio. Il tempo di preelaborazione per la segmentazione e la configurazione era di circa 15 minuti per un modello di media complessità.

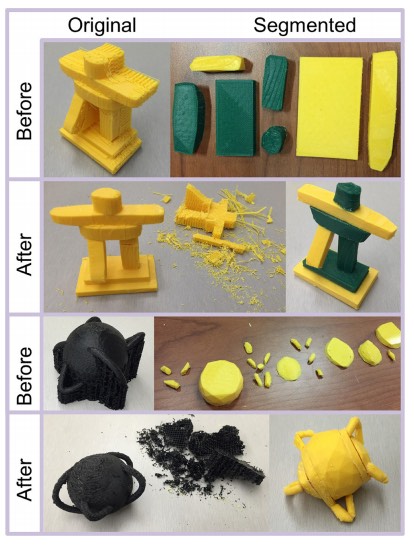

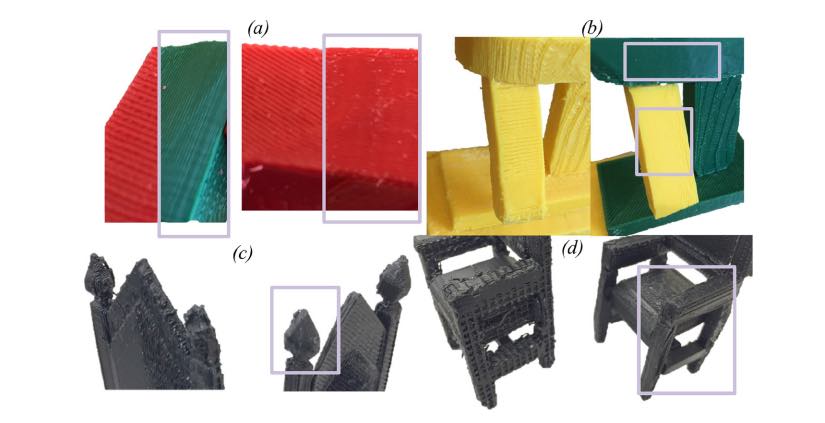

Gli esempi stampati sono stati confrontati con i modelli iniziali e segmentati, “con superfici approssimate migliori e supporto multicolore”. I modelli reali sono stati anche esaminati nella loro forma iniziale, dopo che i supporti sono stati rimossi e prima e dopo il montaggio.

Oggetti di esempio: mostriamo fianco a fianco i risultati stampati dei modelli originali e segmentati

Modelli originali e segmentati: mostriamo le forme originali e segmentate del modello, prima e dopo la post-elaborazione (rimozione del materiale di supporto e assemblaggio, rispettivamente).

“… il nostro approccio evita lo spreco di materiale e fornisce oggetti ad alta fedeltà, con supporto multi-materiale. Si noti che, anche se la superficie approssimativa è molto curva, la nostra decomposizione trova segmenti che si collegano bene, anche dopo la stampa con errori di stampa accumulati. “

Gli autori hanno notato, tuttavia, che il modello stampato non ha “approssimato” l’originale, sebbene il modello segmentato sia riuscito. Sovrapponendo le versioni stampate in wireframe, sono stati in grado di dimostrare che è possibile ottenere approssimazioni migliorate utilizzando la stessa stampante.

“La colorazione nella versione nuvola di punti indica che il nostro algoritmo ha ridotto l’errore complessivo di oltre il 35% in base alla distanza di Hausdorff dei punti di superficie campionati. Non abbiamo valutato sulla base di una misurazione dei modelli reali stampati, perché i parametri che contribuiscono a questo errore di superficie sono più limitati nella simulazione “, hanno concluso i ricercatori.

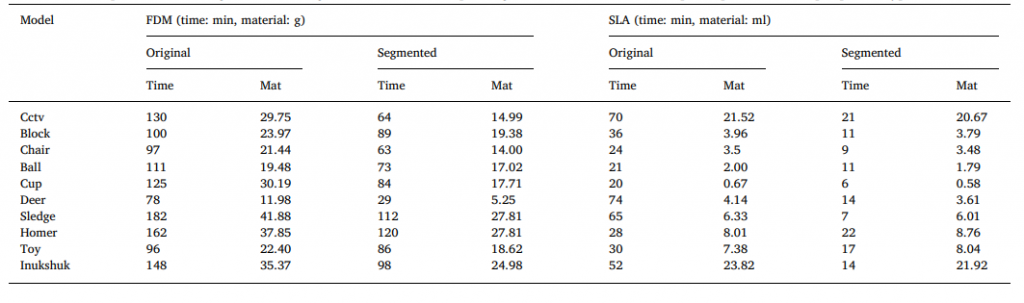

“I nostri risultati mostrano che il framework può ridurre i tempi di stampa fino al 65% (modellazione a deposizione fusa o FDM) e al 36% (stereolitografia o SLA) in media e ridurre il consumo di materiale fino al 35% (FDM) e al 10% (SLA) sulle stampanti di consumo, fornendo anche oggetti più precisi “.

Valutazione: confronto tra i modelli originali e segmentati, i loro tempi di stampa e consumo di materiale, per modello e per tipo di stampante.

Miglioramenti: i nostri risultati sono evidenziati all’interno di caselle. Evitare le superfici angolate migliora la fedeltà superficiale (aeb), non avendo materiale di supporto protegge il deterioramento dell’oggetto (c), la convessità elimina il materiale di supporto (e le sue cicatrici) dall’interno e dall’esterno degli oggetti (d ).