“Direct Sound Printing”, “DSP”, è un modo completamente nuovo di stampare oggetti solidi in 3D.

Esistono molti processi di stampa 3D sul mercato, ma tutti si basano su queste reazioni fondamentali:

Per quanto ne so, esiste un solo processo di stampa 3D esistente che utilizza il suono (ultrasuoni, in particolare) ed è Fabrisonic. Il loro processo utilizza le onde ultrasoniche per fondere i metalli insieme senza bisogno di calore. Tuttavia, tale processo è limitato dall’uso di fogli e, di conseguenza, è in genere per la creazione di oggetti piatti.

Ora, i ricercatori della Concordia University di Montreal hanno sviluppato un processo di stampa 3D sonochimica che non ha equivalenti. Lo chiamano “stampa diretta del suono” o “DSP”.

La base del DSP è che è possibile creare una “cavitazione” in una resina che può subire per breve tempo enormi sbalzi termici e pressioni. I ricercatori affermano che le temperature possono superare i 15.000 K e i 1000 bar, con velocità di raffreddamento superiori a 10^12 K/s.

Prendiamoci un momento per pensare a cosa significano queste cifre. La temperatura da sola è incredibilmente calda. Considera che la superficie del sole è “solo” 5778K. Questo è tre volte quel calore! La pressione è 1000 volte quella della pressione atmosferica e la velocità di raffreddamento indica che queste condizioni dureranno solo istantaneamente.

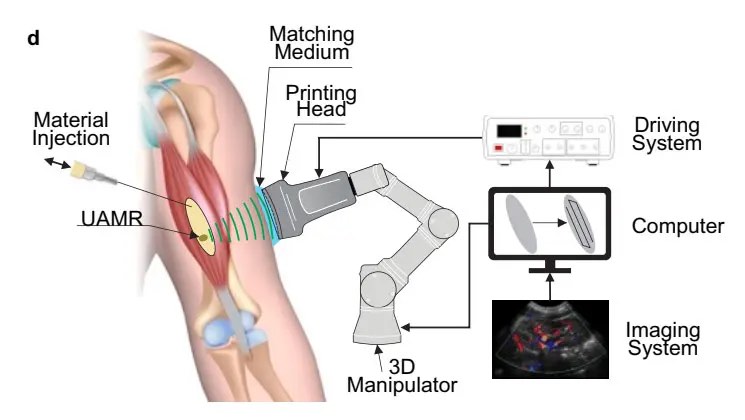

I ricercatori hanno costruito un apparato sonico che crea un campo ultrasonico e all’interno di quel campo c’è un punto focale che può generare una tale cavitazione. Il meccanismo è stato progettato per spostare con precisione il punto focale del campo ultrasonico attraverso lo spazio 3D all’interno di una vasca di resina.

Quando il punto focale passa attraverso la resina, solidifica il materiale attraverso effetti termici e di pressione. Partendo dal basso, è possibile costruire gradualmente un oggetto solidificando materiale sopra materiale precedentemente solidificato, voxel dopo voxel.

Dicono che la potenza richiesta per il sistema DSP durante la stampa sia di soli 20 W, molto inferiore a quella richiesta dai sistemi FFF e persino inferiore a MSLA.

I ricercatori hanno scoperto di poter controllare la risoluzione del sistema per essere in grado di creare spazi vuoti in modelli solidi di soli 0,025 mm, che corrispondono alla migliore risoluzione tipica delle stampanti 3D odierne. Le dimensioni minime delle caratteristiche erano 0,280 mm.

Il controllo del sistema è gestito manipolando le caratteristiche del campo ultrasonico e i ricercatori indicano che hanno a disposizione una gamma estremamente ampia di possibilità.

L’implicazione qui è che DSP potrebbe gestire una gamma molto, molto più ampia di materiali rispetto a quella che può essere utilizzata con i processi di stampa 3D convenzionali. Spiegano:

“Nonostante i recenti e significativi sviluppi nelle tecnologie di produzione additiva (AM), dai materiali di stampa ai processi, la luce e il calore sono ancora le uniche fonti di energia utilizzate in AM per guidare le reazioni chimiche o le trasformazioni fisiche dei polimeri. Pertanto, i materiali nei processi AM sono limitati a resine fotosensibili, come nella stereolitografia (SLA) o nella scrittura laser diretta (DLW), e filamenti o polveri termoplastiche, come nella modellazione a deposizione fusa (FDM) o nella sinterizzazione laser selettiva (SLS). I parametri che controllano le interazioni chimiche sono definiti dalla quantità di energia per molecola, dal tempo di interazione e dalla pressione. Le fonti di energia AM esistenti, luce e calore, non utilizzano tutto il potenziale della chimica in termini di parametri di controllo, mentre la sonochimica spinge questi parametri ai loro limiti”.

Il punto è un esempio come polimeri termoindurenti, che non possono essere stampati in 3D a causa dell’incapacità dei processi attuali di produrre punti precisi di calore elevato e raffreddamento rapido.

Un altro effetto interessante è che le resine opache possono essere stampate in 3D: le onde sonore viaggiano attraverso tutto, mentre pongono sfide per gli attuali processi di stampa ottica. Ciò potrebbe consentire molte miscele di resine più complesse contenenti materiali compositi più resistenti.

Questa potrebbe essere una svolta significativa per il settore, poiché se DSP fosse commercializzato, potremmo vedere l’ingresso di molti più materiali che attualmente non sono stampabili.