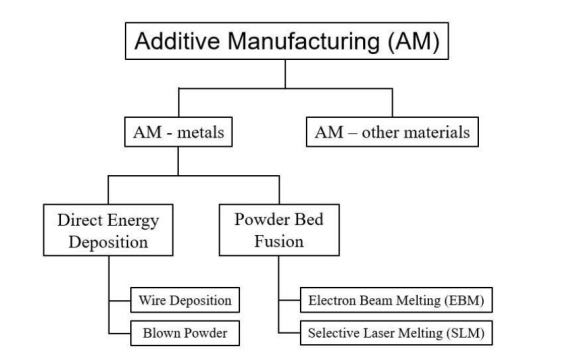

Strutture Inconel 718 nella stampa 3D EBM: effetti dei parametri di processo sulle proprietà dei contorni

Karthik Vaidyalingam Arumugam ha recentemente presentato una tesi, ” Effetto dei parametri di processo sulle proprietà dei contorni nelle strutture Inconel 718 fabbricate dalla fusione di fasci di elettroni ” all’università di Linköping , espandendo ulteriormente la produzione additiva con il metallo.

La lega di nichel Inconel 718 è stata utilizzata per creare campioni per l’analisi, poiché i ricercatori hanno esaminato gli effetti dei parametri di processo sulle proprietà dei contorni nelle strutture Inconel 718 (IN718) fabbricate tramite EBM. Inconel 718 offre un contenuto di Fe, Mo e Nb più elevato con Ti e Al% in peso inferiori rispetto ad altre leghe a base di Ni, offrendo una migliore resistenza, resistenza alla corrosione, buona saldabilità e resistenza alla rottura.

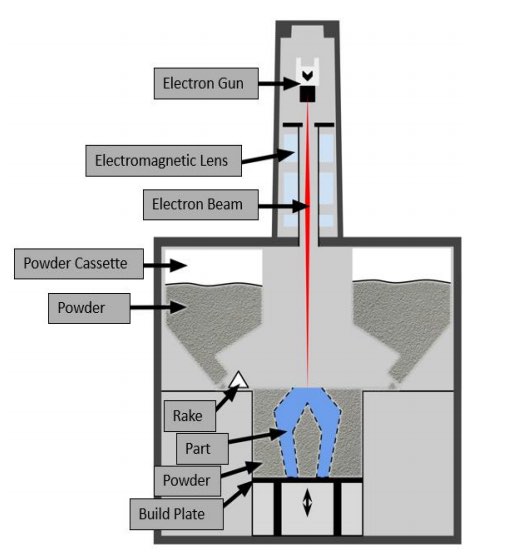

Il processo EBM comprende una varietà di parametri di costruzione che possono essere ottimizzati per quanto riguarda funzionalità come le seguenti:

Corrente di fascio

Velocità

Offset di messa a fuoco

Sequenza di scansione

Temperatura di costruzione

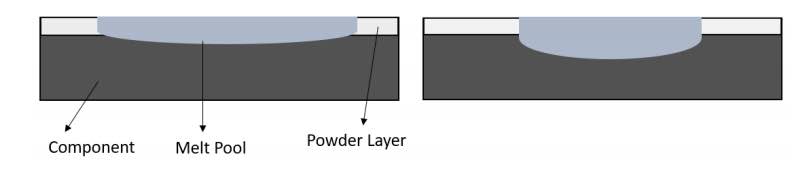

Le variazioni consentono parametri di controllo migliori come la dimensione del pool di fusione, la profondità di fusione della polvere e altro ancora.

La polvere è fondamentale per la qualità di una parte, a cominciare da caratteristiche come:

Distribuzione dimensionale

Composizione chimica

Morfologia

fluidità

Densità

“Queste caratteristiche si traducono in una miscela di misure basate su metodi sia teorici che empirici”, hanno affermato i ricercatori. “È essenziale che la polvere abbia una buona scorrevolezza, poiché influenza direttamente la densità della parte. Una grande densità di polvere (PSD) comporterà una scarsa scorrevolezza e un piccolo PSD porterà a una scarsa densità di impaccamento “.

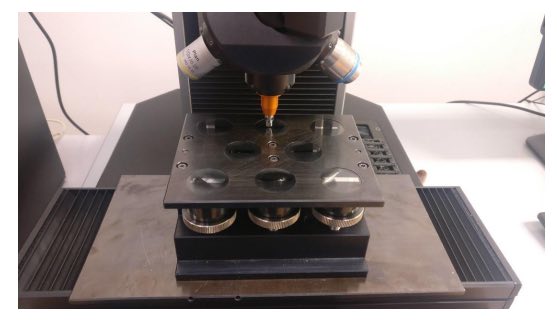

I campioni per lo studio sono stati stampati in 3D all’Università West su una macchina EBM Arcam A2X . Durante il progetto sono stati variati tre parametri di costruzione, tra cui tensione, offset di messa a fuoco e velocità di stampa.

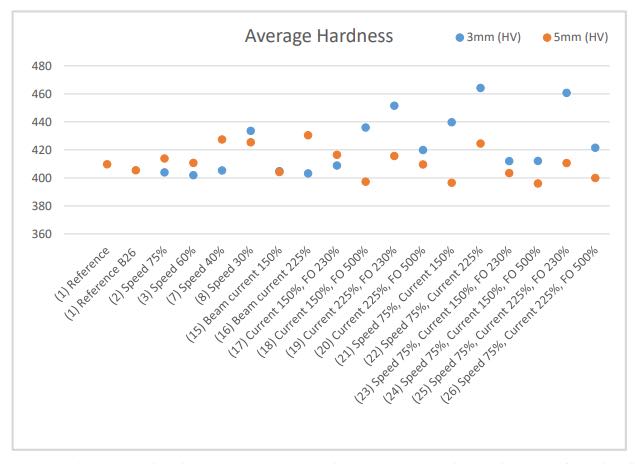

Complessivamente sono stati creati trentaquattro campioni. Sono stati fabbricati due campioni con parametri standard e spessore di 5 mm. Gli altri sono stati stampati in 3D utilizzando 16 diversi parametri di costruzione, con spessori che variano da 3 mm a 5 mm. I campioni sono stati tagliati lungo la direzione di costruzione, e a metà larghezza della barra di trazione con un offset di 1-2 mm.

“È stata utilizzata una velocità di taglio moderata ed è stato fornito un refrigerante adeguato per garantire che i campioni non si surriscaldassero e per mantenere una linea di taglio diritta”, hanno spiegato i ricercatori.

Dopo il montaggio a caldo e la rettifica di eventuali spigoli vivi, i campioni sono stati lucidati e quindi sono stati eseguiti i test di durezza, con successiva indagine microstrutturale.

“La presenza di una grande mancanza di fusioni e difetti superficiali potrebbe aver influenzato in modo significativo i valori di durezza nel caso di alcuni campioni. Il posizionamento dei rientri di durezza in corrispondenza di punti vicini ai pori avrebbe potuto portare a letture non esattamente precise. Mentre una serie di rientri è stata fatta per determinare la durezza media, potrebbe comunque rivelarsi solo vicino a letture ottimali e non precise. I possibili effetti di γ ”nella microstruttura non possono essere determinati dagli esperimenti condotti in questa tesi. Ciò è dovuto ai limiti del microscopio elettronico a scansione “, hanno concluso i ricercatori.

“Infine, la natura e la formazione delle dimensioni del grano sono state confrontate per vari parametri di processo. Le immagini della struttura del grano ottenute dal microscopio ottico ottico per ciascun campione possono variare a causa di fattori quali la qualità della finitura superficiale, i parametri di attacco come tensione e durata e infine i parametri del microscopio ottico leggero. L’ingrandimento e la qualità delle immagini potrebbero aver influito sul confronto e sullo studio delle strutture del grano durante il progetto. Sebbene sia stata presa cura di evitare tutte le fonti di errori, non è possibile rimuoverli completamente.