Schiuma di rame: i ricercatori indiani utilizzano la stampa 3D e la sinterizzazione assistita da UV per testare le proprietà della schiuma di rame

Nel recente effetto ” Effetto della forma delle cellule unitarie e delle dimensioni del montante sulle proprietà di flessione della schiuma di rame ordinata “, Pulak M. Pandey e Gurminder Singh (Dipartimento di ingegneria meccanica, Istituto indiano di tecnologia di Delhi , Nuova Delhi, India) studiano il rapporto tra cellule e rame, impiegando sia la stampa 3D che la sinterizzazione senza pressione ad ultrasuoni assistita da vibrazioni.

La schiuma di rame — e le schiume di metallo in generale — stanno diventando materiali di fabbricazione di maggiore interesse per gli utenti industriali di recente, classificati come aperti (che consentono un impatto enorme sulle applicazioni degli scambiatori di calore) o chiusi (porosi e utilizzati per l’assorbimento degli impatti). Entrambi i tipi di schiume mostrano potenziale in applicazioni come aerospaziale, auto, scambiatori di calore, campo biomedico e altro.

Poiché le schiume a celle aperte hanno una superficie elevata, dimostrano proprietà meccaniche superiori rispetto alla schiuma chiusa, nonché elevate caratteristiche termiche e una buona conduttività elettrica. Storicamente, tuttavia, i processi di stampa 3D e di produzione additiva che utilizzano schiuma di metallo sono stati impegnativi, ponendo problemi di fabbricazione come arricciatura, gonfiore e altro. Nell’utilizzare la stampa 3D EBM, in sostituzione del laser, le stampe hanno ancora dimostrato una contrazione del 12%. Più recentemente, tuttavia, è stato riportato successo nell’uso della stampa 3D con sinterizzazione assistita da UV:

“È stato osservato che il processo è stato in grado di fabbricare schiume metalliche di rame uniformi con diversa forma di cella unitaria con un ritiro massimo dell’8,07%. Le dimensioni del puntone in schiuma di metallo e la forma della cellula unitaria sono i parametri importanti per acquisire una migliore resistenza con un peso ridotto “, hanno affermato i ricercatori.

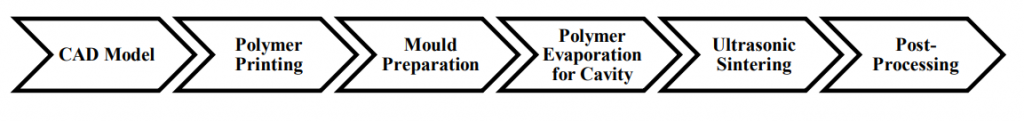

Diagramma di flusso del rapido processo di fabbricazione adottato

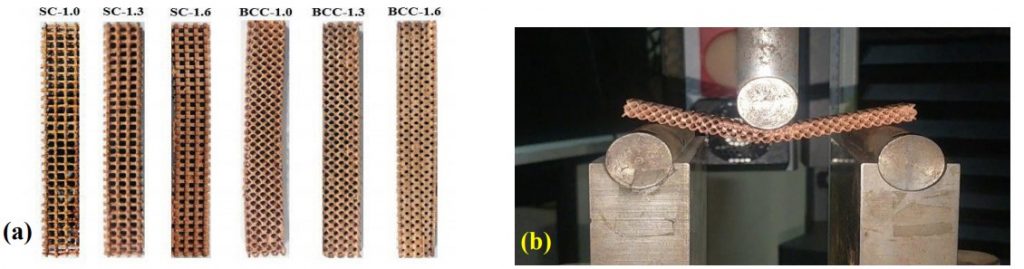

Alcuni ricercatori hanno scoperto un aumento delle proprietà meccaniche durante l’utilizzo della schiuma di ferro a cellule aperte, mentre altri hanno avuto successo con l’alluminio, basandosi sull’effetto della forma delle cellule unitarie. Sono state condotte poche ricerche con schiuma di metallo rame uniforme, ad eccezione di alcuni test periferici rivolti verso il potenziale. Per questo studio, i ricercatori hanno usato polvere di rame con una dimensione media delle particelle di 8 µm. Sono state create due diverse forme campione: cubico semplice (SC) e cubico centrato sul corpo (BCC). Sono state utilizzate tre diverse dimensioni di montanti per esaminare la forma delle celle unitarie.

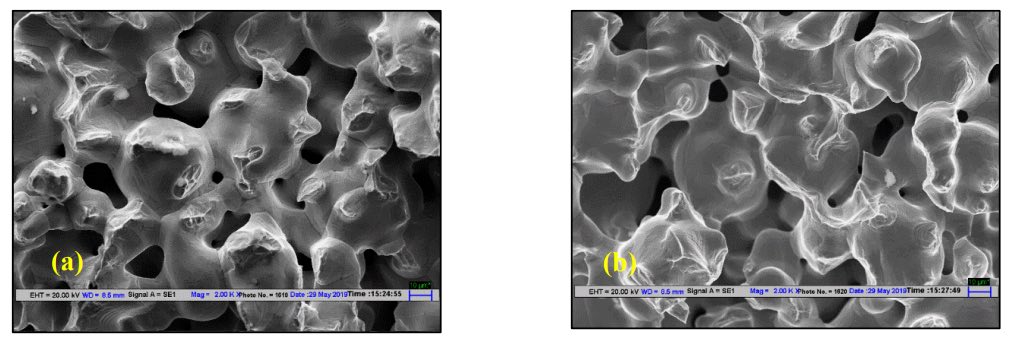

I ricercatori hanno utilizzato una stampante 3D SLA per creare campioni da un polimero, con le parti stampate che fungono da modello per uno stampo. Durante i test, i ricercatori hanno notato micropori isolati, dimostrando una buona diffusione delle particelle di rame; tuttavia, la schiuma presentava un comportamento fragile e i campioni di forma di cellula unitaria possedevano una “area di plateau più corta” rispetto alle cellule cubiche centrate sul corpo (BCC).

“Le fossette ruvide sono state osservate nei campioni di SC rispetto ai campioni di BCC durante lo studio del collo dopo la frattura”, hanno concluso i ricercatori.

“I campioni di dimensioni di montanti spessi possedevano proprietà ad alta resistenza per entrambi i tipi di forme di celle unitarie. I campioni di flessione della forma dell’unità SC hanno mostrato l’alto modulo di flessione (310-843 MPa) e la resistenza alla flessione (14-32 MPa) rispetto al modulo di flessione dei campioni BCC (230-515 MPa) e la resistenza alla flessione (8-22 MPa). ”