The Eggshell Process: Stampa 3D Strutture in calcestruzzo ultrasottili

I ricercatori di Zurigo, in Svizzera, continuano le recenti tendenze nello studio delle tecniche progressive di costruzione, illustrando in dettaglio il loro lavoro nel recente pubblicato ” Eggshell: cassaforma tridimensionale stampata ultrasottile per strutture in calcestruzzo “.

Gli utenti industriali di tutto il mondo si affidano al calcestruzzo per la produzione di strutture robuste. Oggi la stampa 3D con il calcestruzzo sta diventando sempre più popolare, come dimostrano numerosi progetti che culminano in ponti , uffici e case . Mentre numerose tecniche sono impiegate a livello globale, metodi come la stampa 3D FDM non vengono utilizzati tutte le volte che ci si potrebbe aspettare, principalmente a causa delle complessità nella creazione di casseforme concrete.

in questo studio i ricercatori esaminano il potenziale della fabbricazione di gusci d’uovo, consentendo la costruzione efficiente di “strutture in cemento non standard”. Il processo Eggshell fornisce un guscio termoplastico sottile 1,5 mm che può essere utilizzato come cassaforma, consentendo agli utenti di creare progetti su larga scala, accompagnati dalla robotica nella stampa 3D FDM.

“Eggshell cerca di consentire la fabbricazione di elementi costruttivi su misura e strutturali in un processo non dispendioso, consentendo nel contempo l’integrazione del rinforzo”, hanno affermato i ricercatori.

Mentre la chimica e la lavorazione della fusione sono sfruttate anche nel processo, Eggshell offre una gamma di opzioni per geometrie complesse, ma mantiene anche la capacità di utilizzare il rinforzo convenzionale.

Utilizzando il processo di fabbricazione del guscio d’uovo per produrre una colonna di cemento con tre rami. Materiale della cassaforma: polietilentereftalato glicole, altezza strato: 1,0 mm velocità di stampa 25–45 mm / s, tempo totale di fabbricazione: 210 min.

Poiché la struttura può essere stampata per prima e riempita anche (con un materiale pesante come il cemento), ci sono meno possibilità di instabilità della struttura, soprattutto se gli utenti devono spostarla.

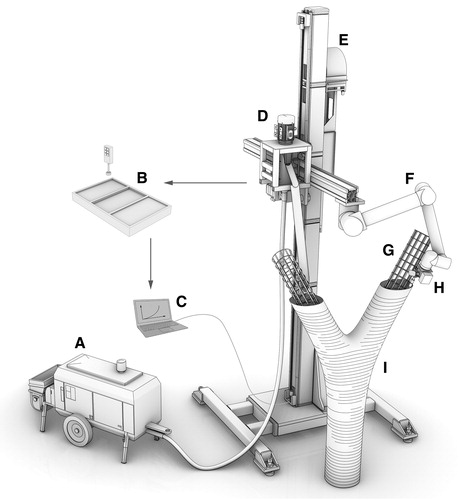

Rappresentazione schematica del processo di fabbricazione del guscio d’uovo. (A) Pompa per calcestruzzo. (B) Sistema di feedback materiale remoto. (C) Sistema di controllo. (D) Mixer in linea. (E) Asse lineare verticale. (F) Braccio robot a sei assi. (G) Rinforzo. (H) Estrattore finale dell’estrusore. (I) Cassaforma stampata tridimensionale.

Il guscio d’uovo di solito prevede i seguenti passaggi:

Disegno geometrico

Generazione di codice macchina

Preparazione del cemento ritardato

Stampa di casseforme e colata simultanea su richiesta

Rinforzo

Rimozione della cassaforma e riciclaggio

I ricercatori hanno utilizzato una configurazione del braccio robotico a sei assi con un volume di costruzione di 1,2 × 1,2 × 3,6 m; tuttavia, i ricercatori hanno notato che sarebbe adatto anche un sistema a cavalletto a tre assi. La fonte della stampa 3D della struttura risiede nell’effettore finale dell’estrusore collegato al braccio robotico. Con un diametro dell’ugello di 1,5 mm, l’estrusore utilizza un filamento standard.

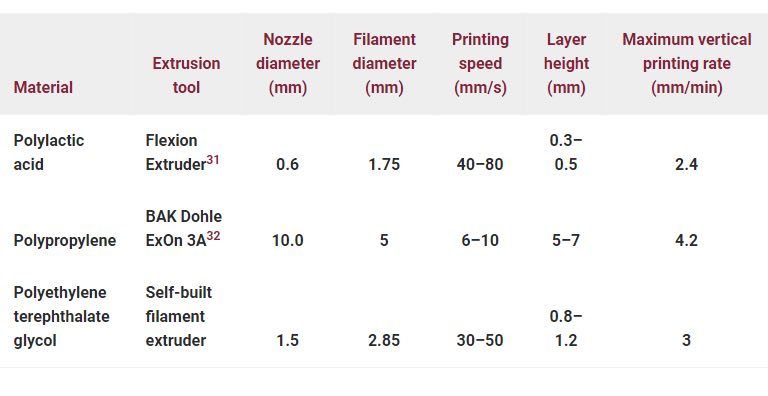

Velocità di stampa verticale massima che può essere ottenuta con materiali e strumenti diversi, ipotizzando un perimetro costante di 1000 mm (colonna dritta di 250 × 250 mm)

“Sebbene il materiale in calcestruzzo sia autoportante entro 1-2 ore, lasciare la cassaforma in posizione per un periodo più lungo si traduce in migliori condizioni di indurimento. Dopo 1-3 giorni, la cassaforma può essere rimossa usando una pistola termica e una pinza. Eventuali tracce di calcestruzzo devono quindi essere lavate via prima che il materiale possa essere riciclato. Anche se il riciclaggio della cassaforma è teoricamente possibile, ciò non è stato ancora verificato sperimentalmente “, hanno affermato i ricercatori.

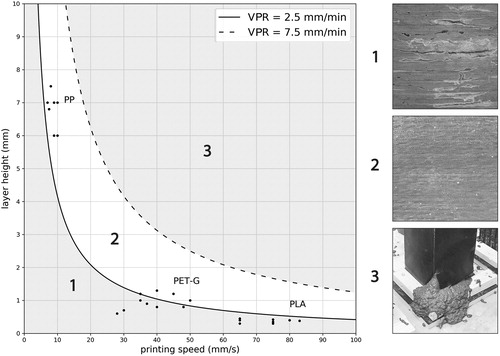

Velocità di stampa tracciata rispetto all’altezza del livello. La linea continua mostra un VPR di 2,5 mm / min e la linea discontinua mostra un VPR di 7,5 mm per una colonna diritta con un perimetro costante di 1000 mm. L’area 1 indica un VPR di 0 <2,5 mm / min, con conseguenti giunti freddi tra gli strati, l’area 2 indica un VPR di 2,5 <7,5 mm / min, con conseguente qualità della superficie soddisfacente, e l’area 3 indica un VPR di> 7,5 mm / min, con conseguente rottura della cassaforma. I tre gruppi di punti dati indicano i parametri degli esperimenti su VPR dalla prima sezione di questo capitolo. VPR, velocità di stampa verticale.

Un prototipo alto 1600 mm è stato stampato in 3D e riempito in 450 minuti. VPR in media 3,55 mm / min con un’altezza dello strato di 1,2 mm e velocità di stampa di 45 mm / s:

“Allo stesso tempo, il calcestruzzo è stato lanciato ogni 5 minuti in strati che vanno da 10 a 30 mm”, hanno spiegato i ricercatori. “È stato utilizzato il sistema di elaborazione dei materiali in linea; tuttavia, il calcestruzzo è stato gettato manualmente nella cassaforma. Dato che il VPR era superiore a 2,5 mm / min, non si vedevano giunti freddi tra gli strati. “

Prototipo iniziale di milleseicento millimetri, stampato in 450 min con un’altezza dello strato di 1,2 mm, velocità di stampa di 45 mm / se VPR medio di 3,55 mm / min.

La seconda struttura era una colonna attorcigliata che mostrava il potenziale per la fabbricazione di geometrie complesse.

A sinistra: colonna ramificata alta 1800 mm fabbricata in tre parti usando un processo simultaneo. Altezza strato: 1 mm, velocità di stampa: 30-50 mm / s, tempo di fabbricazione dei pezzi (dal basso verso l’alto): 12, 10, 7 h. A destra: gli spazi vuoti sono stampati all’interno dei tre rami principali in modo che i cavi possano essere inseriti dopo la fabbricazione per mettere in tensione gli elementi. Design e realizzazione: A. Barney e W. Yang.

Sono stati progettati diversi rami:

“La struttura finale con un massimo di 12 rami singoli è stata stampata in tre elementi separati che sono stati poi assemblati con post-tensionamento”, hanno affermato i ricercatori. “Questo apre prospettive interessanti per Eggshell, consentendo di realizzare geometrie che sono chiaramente difficili da produrre diversamente, almeno in modo efficiente. Questi progetti non sono stati strutturalmente ottimizzati, ma mostrano le possibilità geometriche del processo. “

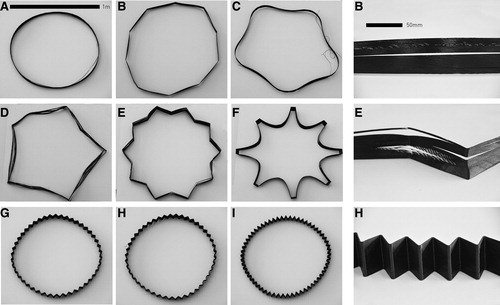

A sinistra: diversi test di stampa con un diametro di 1 m, stampati con un’altezza dello strato di 1 mm e una velocità di stampa di 50 mm / s. A destra: primo piano degli strati stampati.

A sinistra: completato il padiglione Future Tree (Immagine: Basler & Hofmann AG, Stefan Kubli). A destra: cassaforma stampata, gabbia di rinforzo ed elemento in cemento finito.

“Sebbene la ricerca sia ancora agli inizi, ha dimostrato che è possibile fabbricare oggetti di dimensioni rilevanti per l’architettura. Il processo di fabbricazione simultanea di Eggshell mostra il potenziale per rendere possibile una vasta gamma di geometrie, ma il suo successo dipenderà dalla possibilità di accelerare la stampa. È necessario raggiungere una velocità di stampa della cassaforma verticale più rapida per fabbricare oggetti su larga scala senza causare giunti freddi “, hanno affermato i ricercatori.

“Per ottenere il processo più sostenibile possibile, stiamo migliorando la riciclabilità delle casseforme usate ed esaminando materiali di stampa alternativi. Per rendere il processo economicamente sostenibile e meno laborioso, gli sforzi di ricerca dovrebbero anche essere diretti verso un processo di colata di cemento completamente automatizzato, eliminando la necessità di intervento umano. Man mano che la ricerca avanza e il processo viene stabilizzato e semplificato, la gamma di componenti per l’edilizia prodotta potrebbe estendersi a travi, solai o elementi di collegamento e di transizione, aprendo la strada alla personalizzazione di massa sostenibile nell’architettura concreta.