L’insolito Estrusore A Pistone Rotante Deve Essere Utilizzato

È stato portato alla nostra attenzione un brevetto su un design di estrusore per stampante 3D molto insolito.

Tipici estrusori per stampanti 3D

Un tipico estrusore per stampante 3D è un meccanismo piuttosto primitivo che ha semplicemente un sistema di ingranaggi che spinge un filamento in una camera calda. Il materiale si ammorbidisce e il filamento in arrivo alla fine genera una pressione sufficiente per far esplodere il materiale ammorbidito dall’ugello aperto sul fondo.

Questo processo funziona, ma è soggetto a una serie di problemi fondamentali. Poiché non esiste un controllo diretto sull’estrusione – funziona solo per pressione indiretta – è possibile avere quantità di estrusione incoerenti. Un altro grave problema è la trasudazione, dove il materiale nella camera calda fuoriesce quando l’estrusore è inattivo.

Per contrastare questi problemi, i parametri di stampa 3D sono spesso strettamente regolati, a volte con successo.

Il concetto rotativo, inventato e brevettato da Marat Sagimbekovich Temirbulatov, si chiama “Rotary Piston Extruder” ed è esattamente quello che è.

Per i più anziani che leggono questo, il modo migliore per descrivere il concetto è dire che il nucleo dell’estrusore è simile al motore rotativo Mazda Wankel degli anni ’70.

Il Wankel utilizzava un “rotore” triangolare all’interno del motore che girava attorno a una camera arrotondata durante il funzionamento. Questa animazione da Wikipedia mostra come ha funzionato:

Nel sistema Wankel l’energia veniva fornita accendendo il carburante con candele, come mostrato nell’animazione. Tuttavia, sembra che Temirbulatov abbia adattato questo concetto per la stampa 3D.

Nella versione di Temirbulatov il rotore esiste ancora, ma è alimentato esternamente; non ci sono candele sul suo design.

Quando il rotore gira, afferra una quantità fissa di materiale ammorbidito e lo espelle attraverso l’ugello. Se guardi di nuovo l’animazione puoi immaginare come funziona e dovrebbe essere abbastanza efficiente. Ogni giro del rotore emetterebbe una quantità nota di materiale.

Ciò potrebbe controllare direttamente la quantità di materiale depositato senza doversi preoccupare delle pressioni della camera meno prevedibili.

C’è anche un vantaggio nello stillare: immagina se il rotore fosse posizionato sopra l’uscita dell’ugello quando l’estrusore era inattivo. Ciò bloccherebbe completamente la fuoriuscita di materiale e quindi eliminerebbe completamente la fuoriuscita.

Sembra che Temirbulatov abbia lavorato su questo concetto dal 2017 e abbia ricevuto un brevetto dall’USPTO il 20 agosto 2020, oltre a brevetti da altri uffici brevetti.

Non sembra che il concetto di estrusore rotante sia stato implementato in nessuna stampante 3D commerciale, ma mi sembra che certamente potrebbe fornire un significativo vantaggio in termini di qualità di stampa 3D. Potrebbe anche essere più veloce di una normale stampante 3D.

Somiglianza con BigRep MXT

Temirbulatov dice (tramite Google Translate):

“Oggi ho saputo per caso degli sviluppi della società tedesca BigRep GmbH, in particolare, erano interessati all’estrusore.

Come è scritto sul sito, alla descrizione della stampante BigRep PRO, hanno reinventato la tecnologia di estrusione e brevettato la tecnologia dell’estrusore-dispensatore MXT, ma per qualche motivo hanno brevettato come un marchio (marchio), e non un’invenzione ??? La stampante stessa è buona, un ampio campo di stampa, alta velocità di stampa, ecc. “

L’estrusore rotante sembra simile all’MXT di BigRep per alcuni aspetti, poiché entrambi i sistemi producono estrusioni completamente controllabili a differenza di qualsiasi altro nel settore.

So che BigRep ha annunciato il suo prodotto MXT molto tempo fa nel 2018; allora avevamo anche una storia sull’estrusore MXT . So anche che avevano lavorato su MXT per un bel po ‘di tempo prima di allora, sulla base delle discussioni che ho avuto con lo staff di BigRep.

È un po ‘curioso che BigRep non abbia brevettato il loro design, ma ci sono valide ragioni per farlo: se brevetti un concetto, diventa pubblico e chiunque può duplicarlo. Se qualcuno lo fa, devi inseguirlo con gli avvocati e chiedere le spese di licenza. Si noti inoltre che in questi giorni è il “primo a file”, piuttosto che il “primo a inventare” che ha la precedenza.

Invece, alcune aziende usano semplicemente l’approccio del “segreto commerciale” invece di un brevetto. In uno scenario di segreto commerciale, la società semplicemente non pubblica nulla sul meccanismo e nessuno sa come duplicarlo. È così che funziona la formula segreta della Coca-Cola, o le “undici erbe e spezie” del colonnello sono protette. Non sono brevettati e può darsi che BigRep abbia scelto lo stesso approccio qui.

È anche probabile che i due modelli di estrusore siano diversi internamente. Sebbene possano avere funzionalità simili, la mia comprensione è che l’estrusore MXT ha un ingranaggio circolare dentato che afferra una quantità fissa di materiale con ciascun dente. Questo è abbastanza diverso dall’approccio rotativo, quindi se si trattasse di una controversia legale potrebbe essere un tribunale a decidere che i due sono modelli diversi.

Indipendentemente da ciò, mi piacerebbe vedere come funziona effettivamente l’estrusore rotante in una stampante 3D commerciale. Potrebbe rivelarsi un’ottima opzione e qualsiasi produttore di stampanti 3D professionale che cerca di migliorare l’estrusione leggendo questa storia potrebbe voler contattare Temirbulatov.

domanda di brevetto ufficiale

Domanda di brevetto degli Stati Uniti 20200262144

Codice gentile A1

TEMIRBULATOV; Marat Sagimbekovich 20 agosto 2020

ESTRUSORE A PISTONE ROTANTE TESTA PER STAMPANTE 3D

Estratto

L’invenzione si riferisce al campo della stampa 3D, in particolare al metodo di estrusione (Material Extrusion), ovvero la deposizione strato per strato di un materiale da costruzione fuso attraverso una testa di estrusione (un estrusore). Il presente dispositivo consente di utilizzare un’ampia gamma di materiali durante la stampa, come liquidi, paste e materiali fusi (compresi i metalli), nonché di utilizzare materie prime secondarie pretrattate. Un estrusore ha, all’interno di un singolo alloggiamento, una camera di caricamento e una camera di lavoro rimovibile avente un rotore a tre lati (pistone) in movimento al suo interno e un albero di trasmissione eccentrico, nonché una punta dell’estrusore collegata all’alloggiamento, detta punta avendo un ugello all’estremità, un sensore di calore incorporato e un elemento riscaldante incorporato. Almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento.

Inventori: TEMIRBULATOV; Marat Sagimbekovich ; (Taraz, KZ)

Richiedente:

Nome Città Stato Nazione genere

TEMIRBULATOV; Marat Sagimbekovich

Taraz

KZ

ID famiglia: 1000004838028

Appl. No.: 16/647058

Archiviato: 23 novembre 2018

Archiviato in PCT: 23 novembre 2018

PCT NO: PCT / KZ2018 / 000018

371 Data: 13 marzo 2020

Classe USA attuale: 1/1

Classe CPC attuale: B29C 64/209 20170801; B33Y 30/00 20141201

Classe Internazionale: B29C 64/209 20060101 B29C064 / 209; B33Y 30/00 20060101 B33Y030 / 00

Dati dell’applicazione estera

Data Codice Numero di applicazione

5 dicembre 2017 KZ 2017 / 1135.1

Reclami

- Una testa di estrusione a pistone rotante per stampante 3D, caratterizzata dal fatto di comprendere un unico alloggiamento, ricevente una camera di carico e una camera di lavoro a profilo speciale, in cui si muove un rotore (pistone), un albero eccentrico con accoppiamento a cono scorrevole situato al centro della camera di lavoro, con un rotore montato sul suo eccentrico; un rotore a tre lati (pistone) di forma triangolare avente lati ad arco e un foro di montaggio centrale su una delle estremità di testa di cui è situato un ingranaggio interno, l’asse dell’ingranaggio interno coincidente con l’asse del foro di montaggio; un coperchio anteriore ermetico della camera di lavoro avente un ingranaggio stazionario, il cui asse coincide con l’asse dell’albero eccentrico; un coperchio posteriore ermetico avente un’apertura per l’albero eccentrico e un’area per il fissaggio al telaio di montaggio; un telaio di montaggio per montare l’estrusore e un motore di azionamento, nonché per il fissaggio a una piattaforma mobile di una stampante; una punta dell’estrusore collegata all’alloggiamento, avente un ugello sostituibile rimovibile ad un’estremità opposta, nonché un sensore di calore incorporato e un elemento riscaldante incorporato; in cui la camera di caricamento, la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso passante attraverso di esse e spostato dal centro dell’albero eccentrico ad una certa distanza nella direzione del movimento del rotore durante l’estrusione; la camera di lavoro è rimovibile e può essere realizzata con materiali diversi, ed è installata in una cavità scanalata e fissata con un coperchio frontale; almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento. una punta dell’estrusore collegata all’alloggiamento, avente un ugello sostituibile rimovibile ad un’estremità opposta, nonché un sensore di calore incorporato e un elemento riscaldante incorporato; in cui la camera di caricamento, la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso passante attraverso di esse e spostato dal centro dell’albero eccentrico ad una certa distanza nella direzione del movimento del rotore durante l’estrusione; la camera di lavoro è rimovibile e può essere realizzata con materiali diversi, ed è installata in una cavità scanalata e fissata con un coperchio anteriore; almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento. una punta dell’estrusore collegata all’alloggiamento, avente un ugello sostituibile rimovibile ad un’estremità opposta, nonché un sensore di calore incorporato e un elemento riscaldante incorporato; in cui la camera di caricamento, la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso passante attraverso di esse e spostato dal centro dell’albero eccentrico ad una certa distanza nella direzione del movimento del rotore durante l’estrusione; la camera di lavoro è rimovibile e può essere realizzata con materiali diversi, ed è installata in una cavità scanalata e fissata con un coperchio frontale; almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento. la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso passante attraverso di essa e spostato dal centro dell’albero eccentrico ad una certa distanza nella direzione del movimento del rotore durante l’estrusione; la camera di lavoro è rimovibile e può essere realizzata con materiali diversi, ed è installata in una cavità scanalata e fissata con un coperchio frontale; almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento. la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso passante attraverso di essa e spostato dal centro dell’albero eccentrico ad una certa distanza nella direzione del movimento del rotore durante l’estrusione; la camera di lavoro è rimovibile e può essere realizzata con materiali diversi, ed è installata in una cavità scanalata e fissata con un coperchio frontale; almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento.

- Testa di estrusione secondo la rivendicazione 1, in cui l’alloggiamento può essere realizzato con qualsiasi materiale adatto. 3. Testa di estrusione secondo la rivendicazione 1, in cui la camera di lavoro può essere realizzata direttamente all’interno dell’alloggiamento. 4. Testa di estrusione secondo la rivendicazione 1, in cui gli apici del rotore possono avere tenute radiali sotto forma di piastre o rulli o in modo diverso. 5. Testa estrusore secondo la rivendicazione 1, in cui le zone di collegamento tra i coperchi e l’alloggiamento e l’albero della trasmissione sono sigillate in uno dei modi noti. 6. Testa di estrusione secondo la rivendicazione 1, in cui il motore di azionamento può essere dotato di un riduttore e collegato all’albero eccentrico mediante una frizione o in modo diverso.

- Testa di estrusione secondo la rivendicazione 1, in cui la camera di lavoro e la camera di carico possono avere un canale aggiuntivo per riportare il materiale in eccesso alla camera di carico.

- La testa dell’estrusore secondo la rivendicazione 1, in cui il materiale di lavoro viene fornito direttamente alla camera di caricamento sotto forma di materiali sfusi, liquidi, paste o fusi, a questo scopo possono essere utilizzati attacchi aggiuntivi fissati in cima alla camera di caricamento nel forma di un imbuto o, ad esempio, un cilindro avente un pistone caricato a molla, o un raccordo avente un tubo per l’alimentazione di liquidi, o una “stazione di riempimento” installata su un dispositivo di stampa (stampante) e che alimenta periodicamente la massa fusa al carico camera dell’estrusore.

Descrizione

[0001] L’invenzione si riferisce al campo della stampa 3D, tecnologie additive (Additive Manufacturing) che è un nome generico che si riferisce a tecnologie per la creazione di oggetti basati sui dati di un modello digitale (modelli CAD) utilizzando l’aggiunta strato per strato di materiale, e in particolare al metodo di estrusione (Material Extrusion), ovvero deposizione strato per strato di un materiale da costruzione fuso attraverso un estrusore.

[0002] Sono note soluzioni tecniche della tecnica anteriore, consistenti nel fatto che la testa di estrusione (Extruder) per una stampante 3D estrude su una piattaforma di base nel piano XY gocce di materiale di lavoro, che, dopo la solidificazione, forma strati di un oggetto futuro a un modello CAD preparato in anticipo. Successivamente, l’estrusore fa un passo lungo l’asse Z, che è perpendicolare al piano XY, e il processo di costruzione viene ripetuto fino a quando il modello è completamente costruito. [0003] La tecnologia della stampa 3D è nota, in particolare, dalle descrizioni dei seguenti brevetti USA: [0004] US Pat. N. 5,121,329, (Stratasys, Inc) pubblicato: 9 giugno 1992 – “Apparato e metodo per creare oggetti tridimensionali”

[0005] Brevetto US N. 5,340,433, (Stratasys, Inc) pubblicato: 23 agosto 1994 – “Apparecchio di modellazione per oggetti tridimensionali”;

[0006] Brevetto US No. 5,738,817, (Rutgers, The State University) pubblicato: 14 aprile 1998 – “Solid freeform fabrication methods” [0007] I brevetti citati descrivono una tecnologia di stampa 3D, nonché un dispositivo di azionamento, in particolare un estrusore testa (un estrusore) che utilizza materiali termoplastici o compositi comprendenti vari additivi, ma a base di termoplastiche e fabbricati sotto forma di un filo flessibile. Il trefolo (filamento) viene fornito all’estrusore, dove viene riscaldato fino allo stato liquido ed estruso attraverso un ugello dell’estrusore.

[0008] Lo svantaggio di tale soluzione è una limitazione per quanto riguarda la velocità di estrusione del materiale, una limitazione per quanto riguarda i materiali utilizzati comprendenti solo termoplastiche e compositi a base di essi e solo sotto forma di un filo di un certo diametro.

[0009] CN 205272603, (Nanjing Baichuan Xingyuan Laser Tech CO LTD) pubblicato: 1 giugno 2016, Meccanismo di avanzamento dell’asta a vite dell’inchiostro della penna di stampa 3D

[0010] In questo brevetto una testa di estrusione del tipo a siringa (un estrusore) con una viene menzionata l’unità. Estrusori di questo tipo lavorano con materiali liquidi, gelatinosi, pastosi come, ad esempio, bioink, argilla ceramica, silicone ecc.

[0011] Lo svantaggio principale di tale soluzione è controllare il volume di estrusione applicando pressione all’intera massa. È efficiente per estrusori di piccolo volume, ma con l’aumento dei requisiti di volume per il meccanismo di azionamento aumenta, il che rende l’estrusore più ingombrante, oltre ad aumentare il tempo necessario per l’avvio e l’arresto dell’estrusione. [0012] Un dispositivo è anche noto come “Pompa di viscosità per sistemi di deposizione basati su estrusione”, US20080213419, (Stratasys, Inc) pubblicato: 4 settembre 2008, “Pompa di viscosità per sistemi di deposizione basati su estrusione”.

[0013] In questo estrusore l’elemento di lavoro principale è una pompa volumetrica del tipo a vite in cui il materiale fuso viene spostato lungo l’asse della vite nella camera definita da scanalature elicoidali e la superficie dell’alloggiamento, e viene estruso attraverso un ugello.

[0014] Gli svantaggi della soluzione tecnica nota sono la complessità della struttura, i limiti relativi ai materiali impiegati, in questo caso termoplastici sotto forma di trefolo.

[0015] Il compito che deve essere risolto dall’invenzione rivendicata comporta l’ampliamento delle possibilità dell’estrusore di utilizzare materiali di lavoro nella stampa per mezzo di un estrusore. Ad esempio, quando si stampa con termoplastici utilizzando materie prime (granuli), da cui sono realizzati, è possibile utilizzare materiali riciclati, precedentemente macinati meccanicamente fino alla granulometria richiesta, oppure stampare utilizzando materiali pastosi composti da una legatura materiale e un materiale voluminoso con un successivo trattamento termico, ottenendo così la possibilità di costruire con materiali che non sono stati utilizzati prima nel metodo di estrusione di stampa.

[0016] Il compito citato è risolto da una testa di estrusione a pistone rotante per stampante 3D (un estrusore) caratterizzata dal fatto che una camera di carico e una camera di lavoro di un profilo speciale a forma di epitrocoide con un rotore (pistone) in movimento ivi si trovano all’interno di un unico alloggio.

[0017] Al centro della camera di lavoro si trova un albero eccentrico con accoppiamento a cono scorrevole, con un rotore montato sul suo eccentrico.

[0018] Un rotore a tre lati (pistone) di forma triangolare avente lati ad arco e un foro di montaggio centrale su una delle estremità di testa di cui si trova un ingranaggio interno, l’asse dell’ingranaggio interno coincidente con l’asse del foro di montaggio.

[0019] Un coperchio anteriore ermetico della camera di lavoro ha un ingranaggio stazionario, il cui asse coincide con l’asse dell’albero eccentrico.

[0020] Un coperchio posteriore ermetico ha un’apertura per l’albero eccentrico e un’area per il fissaggio al telaio di montaggio.

[0021] Il telaio di montaggio è previsto per il montaggio dell’estrusore e di un motore di azionamento, nonché per il fissaggio a una piattaforma mobile di una stampante.

[0022] Una punta dell’estrusore è collegata all’alloggiamento e ha un ugello sostituibile rimovibile su un’estremità opposta, nonché un sensore di calore incorporato e un elemento riscaldante incorporato.

[0023] La camera di caricamento, la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso passante attraverso di esse e spostato dal centro dell’albero eccentrico ad una certa distanza nella direzione del movimento del rotore durante l’estrusione. [0024] La camera di lavoro è rimovibile e può essere realizzata con materiali diversi, ed è installata in una cavità scanalata e fissata con un coperchio frontale. [0025] Almeno un elemento riscaldante e un sensore di calore sono disposti all’interno dell’alloggiamento. [0026] L’alloggiamento può essere realizzato con qualsiasi materiale adatto. [0027] La camera di lavoro può essere realizzata direttamente all’interno dell’alloggiamento. [0028] Gli apici del rotore possono avere tenute radiali sotto forma di piastre o rulli o in modo diverso.

[0029] Le zone di collegamento tra i coperchi e l’alloggiamento e l’albero motore sono sigillate in uno dei modi noti.

[0030] Il motore di azionamento può essere dotato di riduttore e collegato all’albero eccentrico mediante frizione o in modo diverso. [0031] La camera di lavoro e la camera di carico possono avere un canale aggiuntivo per riportare il materiale in eccesso alla camera di carico.

[0032] Il materiale di lavoro viene fornito direttamente alla camera di carico sotto forma di materiali sfusi, liquidi, paste o fusi. A tale scopo possono essere utilizzati attacchi aggiuntivi fissati in cima alla camera di carico sotto forma di un imbuto o, ad esempio, un cilindro con un pistone caricato a molla, o un raccordo con un tubo per l’alimentazione di liquidi, o una “stazione di riempimento” installato su un dispositivo di stampa (stampante) e che alimenta periodicamente il fuso alla camera di carico dell’estrusore.

[0033] Il risultato tecnico dell’invenzione rivendicata consiste nell’ampliare le possibilità di stampa, grazie a una testa di estrusione a pistone rotante (estrusore) per stampante 3D, una vasta gamma di materiali utilizzati nel metodo di estrusione di costruzione, oltre a migliorare la stampa, per ad esempio, con l’uso di metalli fusi e loro leghe o altri materiali che non sono stati utilizzati prima.

[0034] L’invenzione è spiegata dai disegni che non coprono e, inoltre, non limitano l’intero ambito di protezione di questa soluzione tecnica, essendo solo materiale illustrativo:

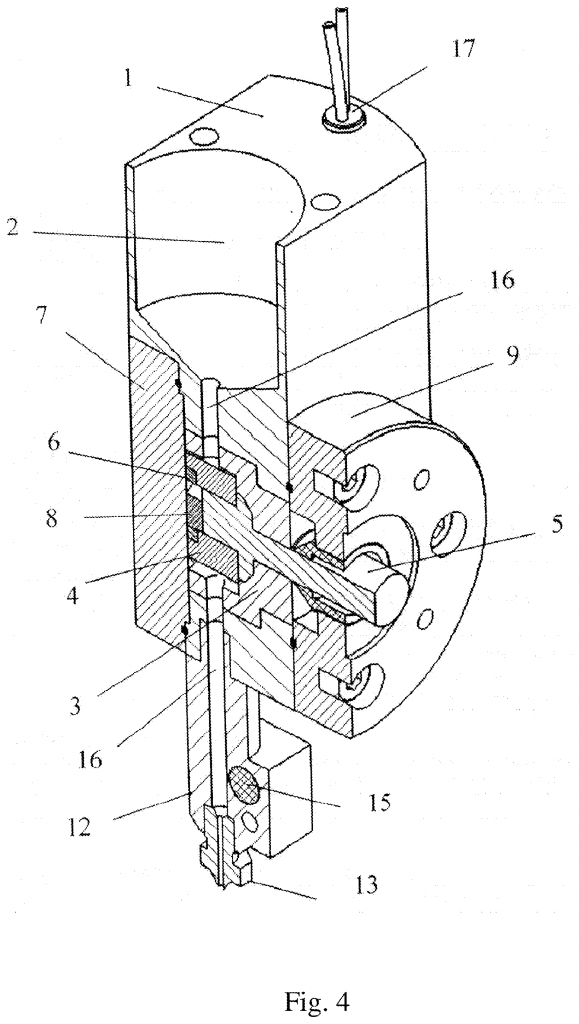

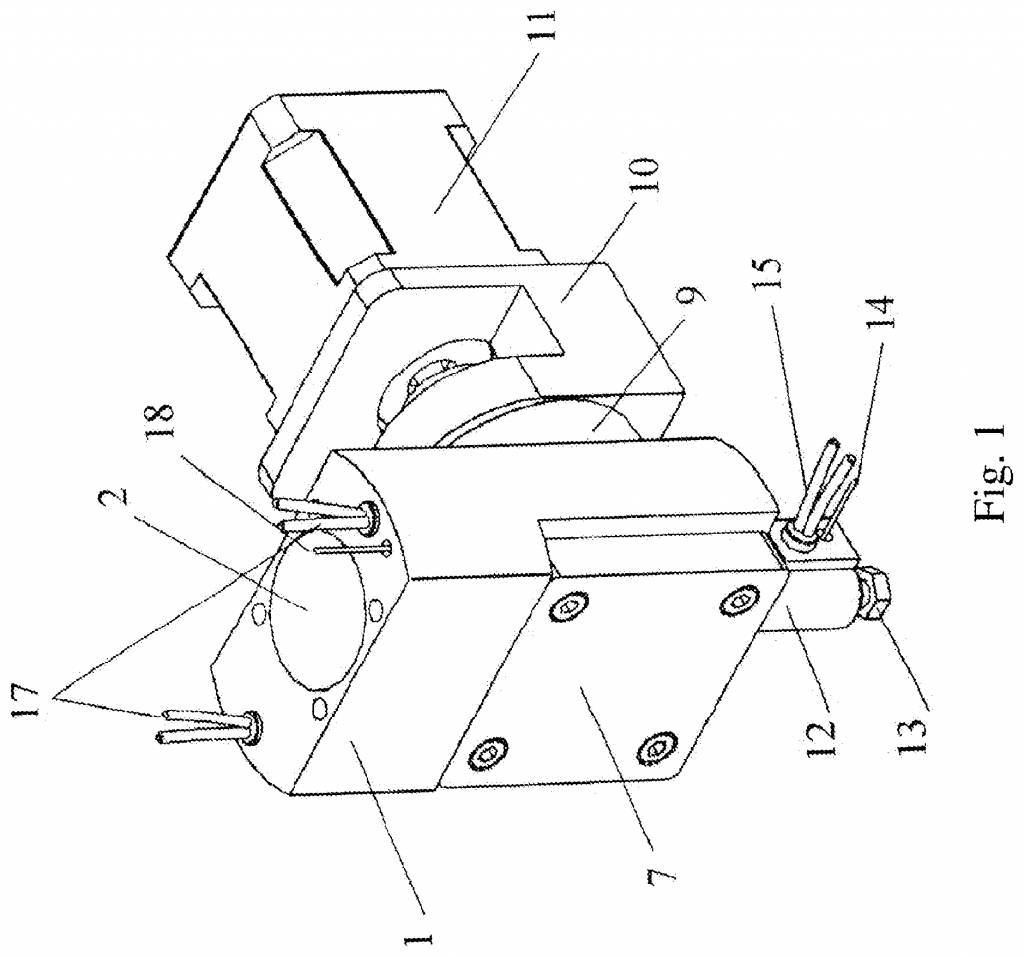

[0035] FIG. 1 è una vista assemblata in prospettiva generale di un estrusore, un telaio e un motore di azionamento.

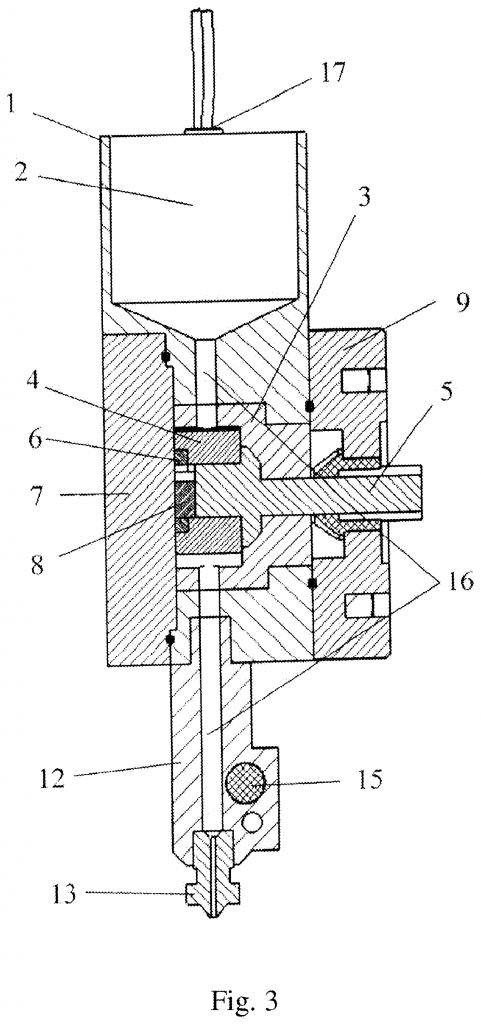

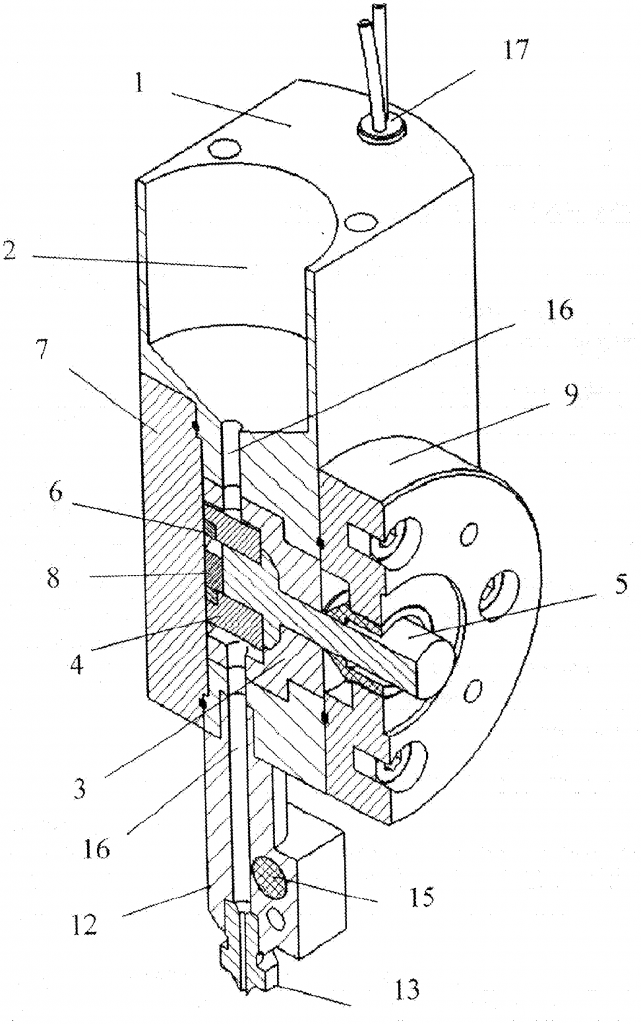

[0036] FIG. 2 è una vista in sezione dell’estrusore presa lungo il piano AA.

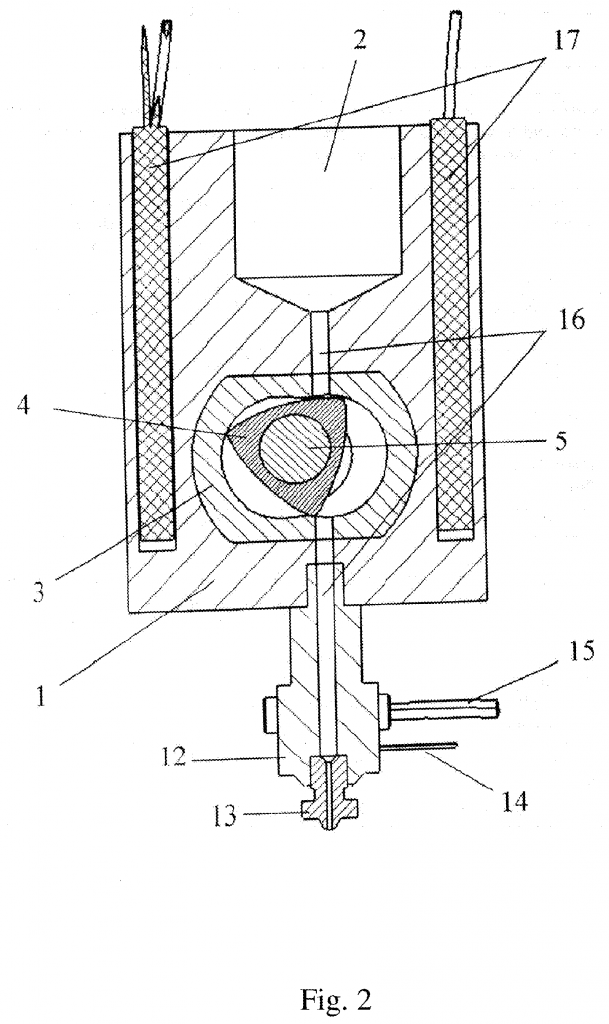

[0037] FIG. 3 è una vista in sezione dell’estrusore presa lungo il piano BB.

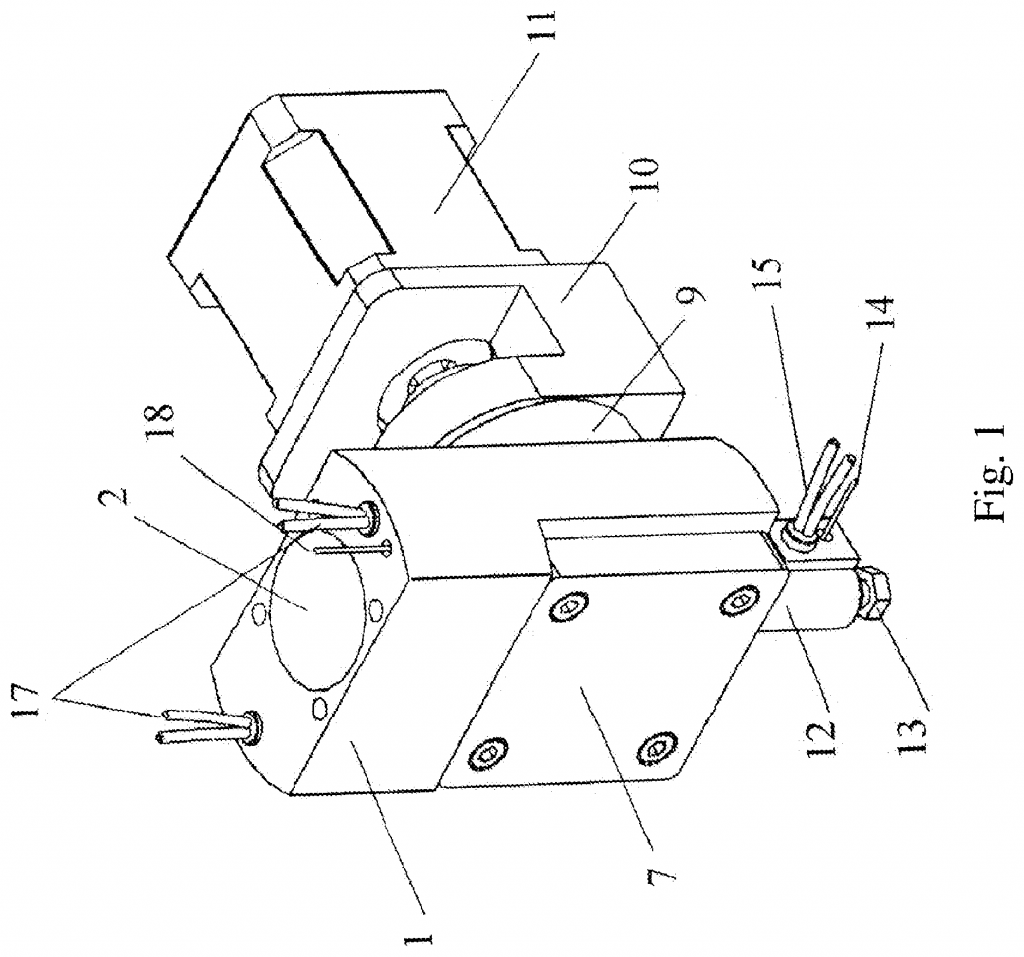

[0038] FIG. 4 è una vista in sezione isometrica dell’estrusore presa lungo il piano BB.

[0039] Il dispositivo rivendicato è costituito da un alloggiamento (1) con elementi riscaldanti (17) installati al suo interno ed essendo riscaldatori elettrici tubolari del tipo a cartuccia (riscaldatori a cartuccia), un sensore di calore (18) di tipo a termocoppia o termoresistenza e una camera di carico (2) prevista nella parte superiore dell’alloggiamento. Una punta dell’estrusore (12) avente un ugello sostituibile rimovibile (13) e un sensore di calore incorporato (14) e un elemento riscaldante (15) è montato nella parte inferiore dell’alloggiamento. Il coperchio anteriore (7) copre ermeticamente la camera di lavoro amovibile (3) disposta nell’alloggiamento. Un coperchio posteriore ermetico (9), un telaio di montaggio (10) fissato ad esso e un motore di azionamento (11) sono disposti sul lato opposto. Un rotore a tre lati (pistone) (4) montato sull’eccentrico dell’albero eccentrico (5) è disposto nella camera di lavoro (3) con l’ingranaggio (6) sull’estremità di testa del rotore che innesta l’ingranaggio fisso (8 ) situato sul coperchio anteriore (7). La camera di caricamento, la camera di lavoro e la punta dell’estrusore sono collegate da un canale di flusso (16) passante attraverso di esse.

[0040] Il dispositivo rivendicato funziona come segue: il materiale in lavorazione viene posto all’interno della camera di carico (2), dove viene sottoposto a riscaldamento, se necessario, fino allo stato di fusione, mediante resistenze (17) con il temperatura controllata da un sensore di calore (18). Successivamente durante la rotazione dell’albero eccentrico (5) la massa fusa viene aspirata nella camera di lavoro (3). Durante la rotazione dell’albero eccentrico (5) il rotore (4) esegue un moto planetario ruotando insieme all’albero e contemporaneamente ruota attorno al proprio asse sull’eccentrico dell’albero (5) per il fatto che l’ingranaggio ( 6) dell’ingranaggio stazionario (8) posto sul coperchio anteriore (7) ruota attorno ad esso. Durante la rotazione, il rotore (4) crea un vuoto nella parte superiore della camera di lavoro (3) creando contemporaneamente una pressione in avanti nella parte inferiore della camera di lavoro (3). Questa proprietà è determinata dalla struttura di una speciale camera di lavoro a profilo (3) del rotore a tre lati (4) e del canale di flusso spostato (16), che consente di separare opportunamente la linea di pressione dalla linea di aspirazione e allo stesso tempo il tempo permette di aspirare il materiale da lavorare da un lato ed estruderlo a pressione costante dall’altro lato. Il materiale da lavorare viene estruso attraverso l’ugello (13) attraverso il canale di flusso (16) nella punta dell’estrusore (12) sulla superficie da costruire. Un elemento riscaldante (15) e un sensore di calore (14) sono situati nella punta dell’estrusore (12) per controllare e mantenere una certa temperatura del materiale da lavorare che viene estruso. Questa proprietà è determinata dalla struttura di una speciale camera di lavoro a profilo (3) del rotore a tre lati (4) e del canale di flusso spostato (16), che consente di separare opportunamente la linea di pressione dalla linea di aspirazione e allo stesso tempo il tempo permette di aspirare il materiale da lavorare da un lato ed estruderlo a pressione costante dall’altro lato. Il materiale da lavorare viene estruso attraverso l’ugello (13) attraverso il canale di flusso (16) nella punta dell’estrusore (12) sulla superficie da costruire. Un elemento riscaldante (15) e un sensore di calore (14) sono situati nella punta dell’estrusore (12) per controllare e mantenere una certa temperatura del materiale da lavorare che viene estruso. Questa proprietà è determinata dalla struttura di una speciale camera di lavoro a profilo (3) del rotore a tre lati (4) e del canale di flusso spostato (16), che consente di separare opportunamente la linea di pressione dalla linea di aspirazione e allo stesso tempo il tempo consente di aspirare il materiale da lavorare da un lato ed estruderlo a pressione costante dall’altro lato. Il materiale da lavorare viene estruso attraverso l’ugello (13) attraverso il canale di flusso (16) nella punta dell’estrusore (12) sulla superficie da costruire. Un elemento riscaldante (15) e un sensore di calore (14) sono situati nella punta dell’estrusore (12) per controllare e mantenere una certa temperatura del materiale da lavorare che viene estruso. che consente di separare opportunamente la linea di pressione dalla linea di aspirazione e allo stesso tempo di aspirare il materiale da lavorare da un lato ed estruderlo a pressione costante dall’altro lato. Il materiale da lavorare viene estruso attraverso l’ugello (13) attraverso il canale di flusso (16) nella punta dell’estrusore (12) sulla superficie da costruire. Un elemento riscaldante (15) e un sensore di calore (14) sono situati nella punta dell’estrusore (12) per controllare e mantenere una certa temperatura del materiale da lavorare che viene estruso. che consente di separare opportunamente la linea di pressione dalla linea di aspirazione e allo stesso tempo di aspirare il materiale da lavorare da un lato ed estruderlo a pressione costante dall’altro lato. Il materiale da lavorare viene estruso attraverso l’ugello (13) attraverso il canale di flusso (16) nella punta dell’estrusore (12) sulla superficie da costruire. Un elemento riscaldante (15) e un sensore di calore (14) sono situati nella punta dell’estrusore (12) per controllare e mantenere una certa temperatura del materiale da lavorare che viene estruso.

[0041] Uno dei motivi per cui la camera di lavoro è rimovibile è la possibilità di stampare utilizzando materiali diversi. Esempio: nei tentativi di stampa con saldatura stagno piombo POS 61 si sostituisce la camera di lavoro in metallo giallo con una in grafite per evitare l’interazione tra la saldatura e il materiale di cui è composta la camera di lavoro Viene realizzato il profilo della camera di lavoro sotto forma di un epitrocoide a doppio arco prodotto dall’ingranaggio interno grande che ruota attorno all’ingranaggio piccolo stazionario, il punto di generazione è situato all’esterno del cerchio mobile, essendo qui l’apice del rotore. L’equazione parametrica dell’epitrocoide può essere scritta come segue:

X.sub. (T) R (1/3 cos 3t + C cos t)

Y.sub. (T) = R (1/3 sin 3t + C sin t )

0.ltoreq.t.ltoreq.2Pi (1)

[0042] dove:

[0043] R è il raggio del cerchio di rotazione (generatore) (dell’ingranaggio grande);

[0044] a è il raggio di generazione (una distanza dal centro del rotore al suo apice);

[0045] C è un rapporto tra il raggio (a) e il raggio (R), C = a / R

[0046] t è un angolo di rotazione del cerchio generatore rispetto all’asse delle ascisse (angolo di rotazione del rotore).

[0047] “Rotoporshnevye dvigateli” Beniovich VS, pagina 81. Mosca, “Mashinostroenie” 1968.

[0048] I test dell’estrusore sono stati condotti su una stampante 3D desktop dall’ampia gamma RepRap (stampanti 3D con un codice open source reprap.org), la cui elettronica è controllata dal processore Atmel AVR realizzato sulla base del microcontrollore Arduino (reprap.org/wiki/Arduino_Mega) con firmware Marlin (reprap.org/wiki/Marlin/ru).