Protesi oculare personalizzata 3D stampata: attraverso un processo di fabbricazione semi automatizzato

In un post precedente abbiamo citato il lavoro di un team del Severance Hospital South Korea sulle protesi oculari. Guidato dal professor Yoon Jin-sook e collaborando con il creatore dell’occhio artificiale Baik Seung-woon, il team è stato in grado di creare un occhio artificiale utilizzando la tecnologia di stampa 3D. Recentemente lo studio del progetto è stato pubblicato e spiega in dettaglio come l’hanno fatto, questo è il motivo di questo post.

La perdita di un occhio può avere diverse conseguenze fisiche e psicologiche per le persone. Riduce della metà la capacità di vedere e altera considerevolmente l’aspetto della persona. Al giorno d’oggi il ripristino della vista da un occhio perso non è possibile, ma un occhio protesico può migliorare l’aspetto della persona. La riabilitazione cosmetica utilizzando protesi su misura in forma di protesi oculari aiuta aggiornare una qualità della vita individui.

Il professor Yoon disse:

“I piani del nostro team forniscono servizi di salute pubblica di alto livello attraverso occhi artificiali di alta qualità e una rete in grado di aumentare l’accesso dei pazienti”.

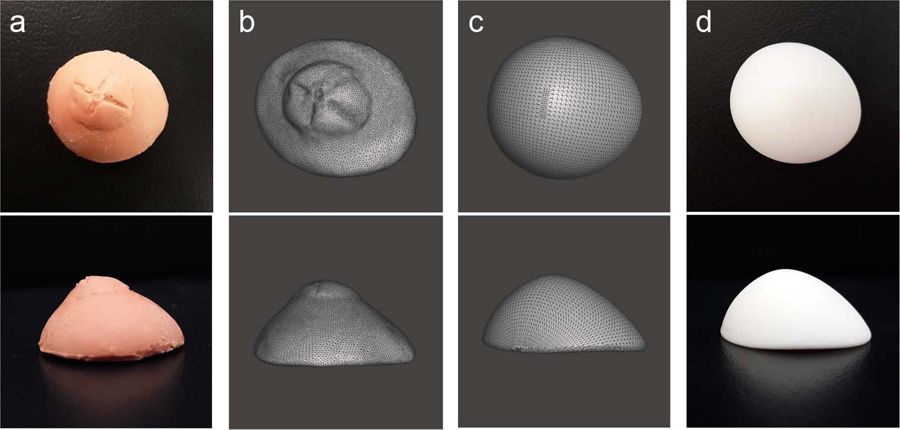

Immagine del processo dallo stampo all’occhio stampato in 3D

Modello 3D di stampo per impronte di presa per anoftalmia del paziente e stampa 3D

Il primo passo per creare un bulbo oculare personalizzato stampato in 3D per ottenere un’impronta della cavità oculare del paziente bersaglio per determinare la forma e le dimensioni della protesi. Una volta eseguito lo stampo, è necessario creare un’immagine ad alta risoluzione del modello e correggere digitalmente il file.

Direttamente dall’astratto:

“In questo studio, abbiamo utilizzato uno scanner 3D ad intensità luminosa (Cara Scan 3.2, Kulzer Inc., Germania) che riflette il raggio laser dalla superficie di un oggetto per ottenere dati del modello 3D.

“L’immagine risultante può includere rumore e artefatti, che è stato inevitabilmente rimosso per produrre il modello 3D. Ciò è stato ottenuto utilizzando il software di editing grafico ZBrush 4R7 (Pixologic Inc., Los Angeles, CA, USA) per rimuovere il rumore interno ed esterno delle reti intrecciate e correggere gli artefatti utilizzando la funzione di procedura guidata di guarigione. Inoltre, il software è stato utilizzato per smussare la superficie del modello di impronta . “

Una volta che il file STL è pronto, è possibile stamparlo in 3D. Il polimero utilizzato per il team di Severance è una resina fotopolimerica biocompatibile (FotoTec DLP.A, Dreve Inc.) come materiale di base.

Dopo aver valutato la citotossicità del materiale, è stata valutata la citotossicità del prodotto finale in conformità con le raccomandazioni ISO 10993-5.

La stampante 3D utilizzata dal team coreano è una Carima DS131 . Si tratta di una stampante 3D per l’elaborazione digitale della luce (DLP) con una risoluzione di 50 μm nel piano X-Y. L’asse Z, ovvero lo spessore dello strato, può essere impostato con incrementi di 25 μm. È una stampante 3D ad alta risoluzione solitamente utilizzata per soluzioni dentali.

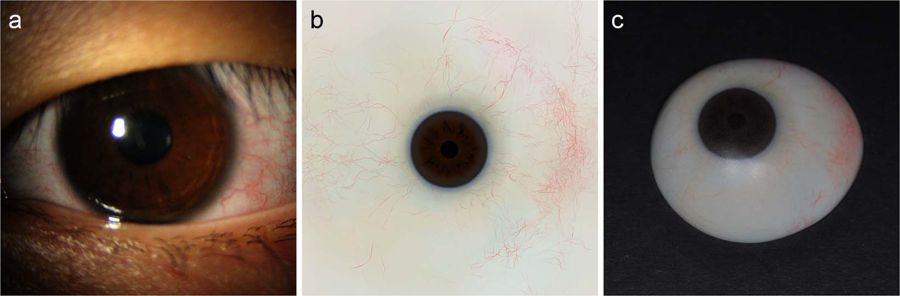

Per creare un senso di realtà, la tecnica di trasferimento della sublimazione è stata utilizzata per stampare l’immagine dell’iride e dei vasi sanguigni sulla protesi oculare stampata in 3D. Per questa tecnica, il modello desiderato è stato stampato con inchiostro biocompatibile su carta transfer. Una volta pronto, l’output della protesi oculare viene stampato con un sistema di trasferimento a sublimazione di colore.

Infine, l’oculista applicava una trasparente alla protesi oculare stampata in 3D per completare il processo di fabbricazione.

La quantità di tempo necessario ai processi tradizionali per creare un bulbo oculare è di circa 10 ore rispetto alle 8 ore impiegate dal processo di produzione della stampa 3D. Non è una grande differenza se guardiamo i numeri. Tuttavia, si deve considerare che con la stampa 3D la quantità di lavoro manuale è ridotta a 3 ore da dieci.

Il metodo proposto riduce il tempo e le competenze necessarie per fabbricare una protesi oculare personalizzata e si prevede che fornisca ai pazienti un accesso più facile a protesi oculari personalizzate di qualità. Ora, il mestiere di creare bulbi oculari è considerato un lavoro artistico che consuma una grande quantità di tempo nel lavoro manuale e richiede professionisti altamente qualificati. La fabbricazione semi-automatica di occhi protesici riduce notevolmente la quantità di lavoro manuale e la necessità di competenze tecniche. Sebbene, questa tecnica richieda abilità anche nel software per la grafica e la modellazione 3D, che non erano richieste in precedenza. Prendendo in considerazione tutti, la stampa 3D dovrebbe rendere le protesi oculari molto più accessibili e disponibili.

Inoltre, l’uso della stampa 3D per questo scopo può essere considerato un miglioramento quando è necessario per la sostituzione del bulbo oculare quando il pezzo è stato perso o danneggiato. Poiché è possibile memorizzare i dati del paziente, non è necessario ripetere l’intero processo, può solo essere stampato. Anche se è importante ricordare che lo spazio dell’orbita dell’occhio può cambiare durante la vita a causa di cambiamenti di età o di peso. E una delle grandi caratteristiche delle protesi di bulbi oculari esistenti, sia di vetro che di materiali sintetici, è la capacità di essere rimodellata se necessario per soddisfare le esigenze in evoluzione del paziente.

Quindi, tutti insieme, il vantaggio di utilizzare i metodi di produzione della stampa 3D per questo scopo è la riduzione del tempo e delle competenze necessarie per realizzare una protesi personalizzata per il bulbo oculare. Ridurrebbe i tempi di attesa per ottenere un occhio protesico e lo renderà più economico riducendo il tempo di professionisti qualificati. È emozionante pensare a cosa potrebbe portare per i paesi in via di sviluppo dove non ci sono molti artigiani specializzati nella creazione di occhi.

Finora lo studio si è concentrato sullo sviluppo del prototipo stampato in 3D e dei processi di produzione. Non includevano prove sull’uomo, quindi il risultato estetico e il comfort del paziente quando si indossava la protesi oculare fabbricata non sono stati misurati. Il prossimo passo per dimostrare il valore delle scoperte sarebbe condurre prove cliniche per il metodo proposto. Si spera che nel prossimo futuro potremo ottenere risultati positivi di tali prove.