di Adrian Bowyer

Un amico mi ha dato un pezzo rotto di una vecchia barca. “Riesci a riparare questo?” mi ha chiesto.

Era una pressofusione di alluminio dello scambiatore di calore del motore complicata dall’estremità fredda . Una linguetta con un foro per una delle viti di fissaggio si era staccata, e i decenni non erano stati gentili con il resto.

“Penso di sì”, dissi, e rimisi la scheda con Blu-tack ( è la colla bostik americana) .

Socchiuse gli occhi. “Era una domanda seria.”

“Lo so.” Ho iniziato a costruire una struttura riser e sprue con più Blu-tack.

“Ah!” Egli ha detto. “Stai per fare uno stampo e farmi un sostituto. Grazie! Ma come scioglierai l’alluminio? ”

“Non lo farò”, dissi. “L’alluminio si ridurrebbe, quindi finirebbe per la dimensione sbagliata. Userò i Lego. “

Sospirò e vagò nella stanza accanto. L’ho sentito dire qualcosa a mia moglie . Poi le ha chiesto se poteva versarsi un altro whisky.

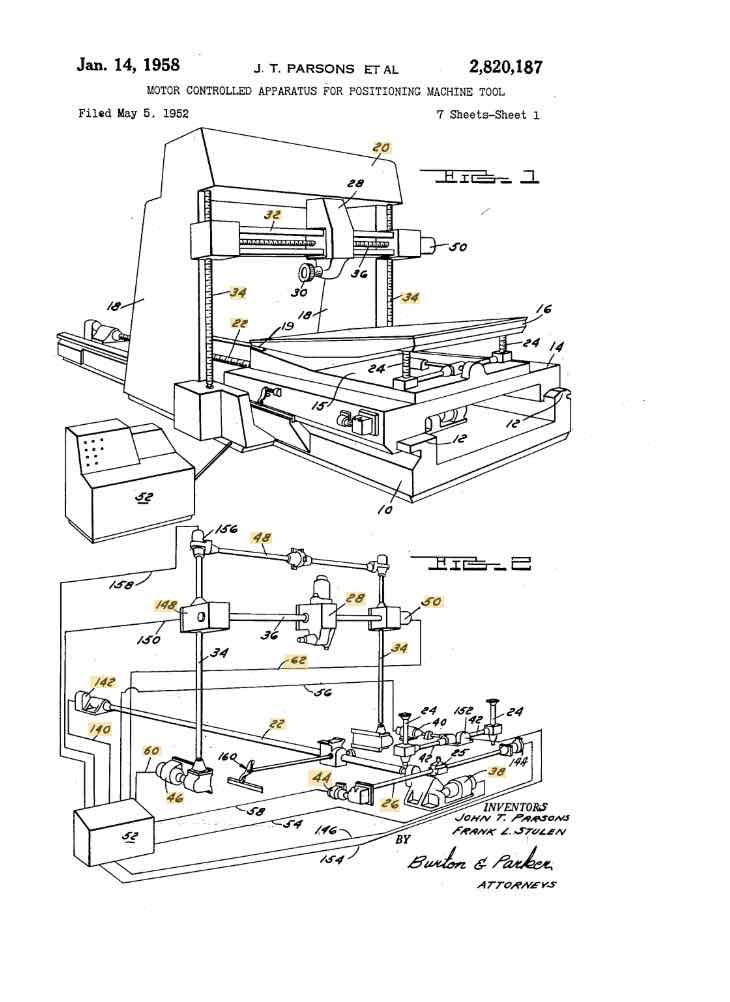

L’applicazione dei computer alla produzione ha trasformato il modo in cui l’umanità fa le cose, ha trasformato l’efficienza con cui lo facciamo e ha trasformato ciò che è possibile fare. Sono state scritte molte cose su queste trasformazioni, risalenti alla prima macchina utensile a controllo numerico (NC) di John T. Parsons negli anni ’50 [1].

Ma, mentre ciò è accaduto, un altro cambiamento nel modo in cui facciamo le cose ha progredito in parallelo. Abbiamo ridotto sia le forze che le temperature che dobbiamo distribuire (e quindi ridurre l’energia necessaria) per realizzare una vasta gamma di prodotti. Molto meno è stato scritto in merito a questo cambiamento, e ammetterlo è lo scopo di questo articolo.

La rivoluzione industriale iniziò con il ferro; infatti – solo leggermente apocrifo – iniziò a Ironbridge nello Shropshire con Abraham Darby che fondeva il minerale di ferro usando la coca cola, il che consentì a suo nipote di costruire, tra le altre cose, l’omonimo ponte. La rivoluzione passò rapidamente dal ferro all’acciaio e portò avanti l’ottone, e successivamente l’alluminio e altri metalli.

Ogni volta che hai intenzione di fare qualcosa da un metallo, devi farlo molto caldo, o colpirlo molto duramente, o entrambi. I metalli, o almeno i metalli che utilizziamo nella maggior parte dei prodotti, sono duri; ecco perché li usiamo. Per 150 anni grande forza e grande calore sono stati il modo in cui abbiamo fatto le cose.

Quindi, all’epoca del primo strumento NC di Parsons, i materiali che avevano iniziato a svilupparsi decenni prima – la plastica – iniziarono a diventare significativi. Questi erano molto più deboli dei metalli, ma si scioglievano a temperature molto più basse o – nel caso di alcuni termoindurenti – potevano persino formarsi a temperatura ambiente.

Passando ai giorni nostri, ogni anno ora l’umanità produce circa 100 milioni di metri cubi di acciaio e quattro volte il volume di materie plastiche. La plastica ha superato l’acciaio verso la fine del XX secolo perché abbiamo scoperto che – per molte cose – semplicemente non avevamo bisogno della forza e che la plastica era molto più versatile, in parte perché richiedevano forze e temperature molto più basse con cui lavorare . L’introduzione della plastica è la prima ragione per cui forza e temperatura si sono ridotte quando produciamo le cose.

La produzione convenzionale riguarda il taglio o lo stampaggio di materiale (e anche la flessione, in misura minore). Data la tenacità dei metalli e le alte temperature a cui si fondono questi – come ho già detto sopra – hanno bisogno di grandi forze e temperature. Ma negli ultimi tempi l’applicazione dei computer alla produzione ha facilitato una serie di nuovi modi di tagliare che richiedono poca o nessuna forza. Il più onnipresente è il laser, una sega a nastro fatta di luce. Ma ci sono anche frese a getto d’acqua e (pre-datazione della rivoluzione NC) erosione a scintilla e lavorazione elettrochimica. Tutte queste macchine da taglio rimuovono il materiale senza applicare grandi forze ad esso.

E ora, ovviamente, abbiamo anche la stampa 3D. Tutte le versioni di questo (anche quelle che lavorano con i metalli) applicano pochissima forza mentre costruiscono le cose. Possiamo immaginare una stampante 3D controllata da schede perforate come un telaio Jacquard che sarebbe stato possibile costruire nel diciannovesimo secolo, ma che semplicemente non si verificava per nessuno. Quindi abbiamo dovuto aspettare fino alla fine del ventesimo per iniziare la rivoluzione della stampa 3D a bassa forza. Questo e gli altri metodi del paragrafo precedente sono la seconda ragione per cui la forza si è ridotta quando facciamo le cose.

Infine, il sistema di produzione più produttivo sulla Terra – la biologia – ha sempre usato metodi a bassa forza. Un organismo in crescita di solito ha poco più opposizione da superare rispetto alla più debole delle forze fisiche: la gravità. E ciò che cresce non è neanche così forte. Con poche eccezioni (come lo smalto dei denti) la maggior parte dei materiali biologici è molto più debole dei metalli. In effetti, quasi tutti sono una specie di plastica, formata da polimeri di vari tipi come i capelli, che è fatto di cheratina, esoscheletri di insetti, che sono fatti di chitina e legno, che è fatto di cellulosa e lignina.

Naturalis

Qualche tempo fa, io e i miei colleghi abbiamo fatto uno studio sistematico su come i sistemi biologici evolvono soluzioni ai problemi di ingegneria e lo abbiamo confrontato con soluzioni umane a problemi simili [2]. Una delle nostre conclusioni è stata che, quando gli umani fanno ingegneria (almeno tradizionalmente), tendiamo a gettare energia per creare una soluzione. Ma quando l’evoluzione fa ingegneria, tende piuttosto a inserire informazioni sotto forma di struttura complicata o elaborazione dei dati per creare le sue soluzioni.

Il legno è un buon esempio [3]. Sia la cellulosa che la lignina sono materiali fragili, ma il legno non si frantuma mai come il vetro. Questo perché è realizzato con fibre di cellulosa in un’elica incollata insieme alla lignina. Poiché lo stress provoca il cedimento del legno, la lignina si frattura ma la cellulosa rimane intatta, allungandosi come una molla. Questo processo assorbe molta energia, motivo per cui il legno è così resistente. La complessità di questa struttura è possibile solo perché è programmata (che è anche il modo in cui dovremmo farlo se dovessimo imitarla).

Quindi, man mano che la produzione umana è progredita, abbiamo utilizzato temperature più basse, meno forza e materiali più deboli. Per raggiungere questo obiettivo, in molti casi, utilizziamo i computer per eseguire un controllo intelligente del processo di produzione. In questo modo la produzione umana sta iniziando ad avvicinarsi al modo in cui l’evoluzione ha sempre risolto gli stessi tipi di problemi.

Ho messo delle aste nei fori della pressofusione per fare da core. Quindi ho costruito un carro armato Lego per trattenerlo e ho allineato le sue facce interne con Sellotape per impedirne la fuoriuscita. Ha fatto un ponte Lego sulla parte superiore da cui ho sospeso il connettore del tubo flessibile con una lunghezza di cotone.

Ho versato silicone liquido nel serbatoio intorno e sopra la pressofusione e l’ho lasciato a set.

Quindi ho preso il solido pezzo rettangolare di silicone risultante dal serbatoio, ho tagliato attorno alla pressofusione incastonata con un bisturi, ho estratto le aste del nucleo e ho separato le due metà dello stampo che avevo realizzato. Ho raschiato i riser e gli sprue Blu-tack, ho riposizionato i nuclei e ho tenuto le due metà (ora vuote) dello stampo insieme con elastici. Ho mescolato un po ‘di resina e l’ho versato.

Un oggetto che originariamente richiedeva una temperatura di 700 ° C e una pressione di 200 bar per essere prodotto era stato riprodotto a temperatura ambiente e pressione in un materiale circa un terzo più forte dell’originale, che era abbastanza forte.

È successo qualche anno fa e il risultato è ancora in mare. Ma se fallisce, il mio amico ha un paio di pezzi di ricambio nel suo armadietto. Come gli ho fatto notare, è stato quasi facile per me fare tre come crearne uno …

Adrian Bowyer è un ingegnere e matematico britannico; nel 2005 ha creato il progetto RepRap per realizzare una stampante 3D autoreplicante; questo è stato ampiamente riconosciuto come l’inizio della rivoluzione della stampante 3D desktop.