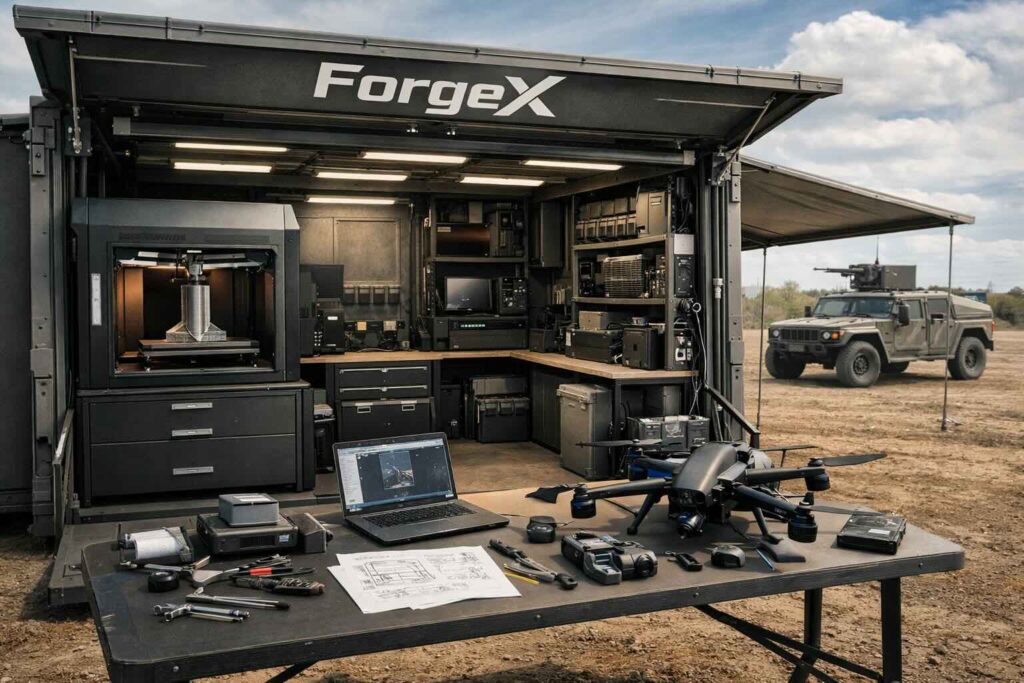

ForgeX: una “officina additiva” dispiegabile che porta la stampa 3D direttamente sul campo

ForgeX è un sistema pensato per portare progettazione, stampa 3D e assemblaggio vicino al punto d’impiego, in scenari dove un laboratorio stabile non è disponibile o non è pratico: basi avanzate, cantieri remoti, aree di intervento, attività di manutenzione in ambienti isolati. L’obiettivo operativo è ridurre i tempi legati alla supply chain, producendo in loco utensili, ricambi e sottosistemi quando servono.

Le aziende coinvolte: SelectTech Services Corporation e AEVEX

Il progetto viene presentato come collaborazione tra SelectTech Services Corporation (fornitore statunitense di shelter/strutture composite per impieghi difesa) e AEVEX (azienda USA del settore difesa/aerospazio). In questa combinazione, SelectTech porta l’infrastruttura “fisica” (lo shelter espandibile e l’integrazione), mentre AEVEX porta una componente di “fabbrica digitale” orientata alla produzione e all’adattamento di sistemi (in particolare unmanned) e parti collegate, con logiche di design-to-field.

Lo shelter: struttura composita espandibile, pensata per mobilità e autonomia

Dal punto di vista “meccanico-logistico”, ForgeX è descritto come shelter composito espandibile: una volta arrivato a destinazione può aprirsi e creare un’area di lavoro più ampia rispetto all’ingombro in trasporto. La presentazione enfatizza tre requisiti tipici dell’uso sul campo: rapidità di messa in servizio, peso/trasportabilità e protezione dell’attrezzatura (ambiente controllato e integrazione di servizi).

Specifiche operative dichiarate: 463L pallet-ready, <10.000 lb, 320 sq ft, operativo in pochi minuti

Nella descrizione pubblica compaiono alcuni numeri chiave: il modulo sarebbe compatibile con pallet 463L (“463L pallet-ready”), avrebbe peso sotto le 10.000 libbre, e una volta espanso offrirebbe circa 320 piedi quadrati di area di lavoro (circa 29,7 m²). L’idea della compatibilità con 463L è rilevante perché quel sistema è uno standard logistico per il trasporto aereo e su rulliere/rail di carico, utile quando si vogliono movimentare asset con procedure e vincoli già noti alla logistica.

Energia, connettività e “digital backbone”: cosa serve per stampare davvero in ambiente austero

Portare una stampante 3D “fuori fabbrica” non significa solo spostare una macchina: servono alimentazione stabile, gestione termica/ambientale, rete, calcolo, storage e procedure. ForgeX viene presentato con opzione generatore integrato, configurazione elettrica da 100 amp e connettività Starlink per dati e comunicazioni, oltre a un set completo di elementi IT “chiusi” nello shelter (networking, computing e storage). Questo punto è critico: l’additive sul campo diventa più utile quando può contare su una libreria controllata di file, su versioning, e su flussi di approvazione che riducano errori e varianti non volute.

Cosa si produce: ricambi, utensili e componenti per sistemi unmanned (con file preimpostati)

Nell’impostazione descritta, l’utente sul campo accede a stampanti configurabili con file digitali preimpostati per produrre componenti, inclusi elementi collegati a droni. AEVEX inquadra ForgeX come capacità per progettare, stampare e assemblare sistemi unmanned vicino a dove servono, con l’idea che modifiche di missione e nuove versioni possano essere rese disponibili senza dover attendere una catena di fornitura lunga.

Perché questo formato interessa la difesa: manutenzione, prontezza e sostituzione “a tempo missione”

Il vantaggio principale della manifattura additiva “in avanti” (forward) è la possibilità di trasformare un fermo operativo da “attesa ricambio” a “produzione e ripristino”, ma solo se si rispettano vincoli reali: qualità ripetibile, materiali disponibili, competenze, sicurezza informatica e tracciabilità dei file. In questo senso, ForgeX si inserisce in una tendenza più ampia verso celle mobili/containerizzate e processi che puntano a rendere la produzione un’estensione della logistica.

Confronto di approccio: shelter espandibile (ForgeX) e container ISO (Firestorm xCell)

Nel panorama della “expeditionary manufacturing” esistono soluzioni che puntano alla fabbrica in container: ad esempio Firestorm xCell è descritto come sistema in due container ISO da 20 piedi con produzione on-demand di droni e parti “at the edge”, abilitato da tecnologia HP 3D printing. Il parallelo è utile perché mette in evidenza che oggi la sfida non è solo “avere una stampante”, ma definire un pacchetto logistico completo: trasporto, dispiegamento, alimentazione, sicurezza, workflow digitale e capacità di operare con personale non specialista.

Sicurezza e compliance: il tema “secure printing” in ambienti ad alta sensibilità

Quando i file e i parametri di processo diventano parte della catena operativa, la cybersecurity entra nel perimetro della manifattura. Non a caso, anche produttori di stampanti stanno proponendo linee dedicate ad ambienti difesa/high-security: UltiMaker comunica una Secure Line (S6 Secure e S8 Secure) orientata a requisiti IT e impieghi tattici (terra, mare, aria). È un tassello complementare: sistemi come ForgeX possono essere letti come “infrastruttura e integrazione”, mentre linee secure affrontano il tema della stampante e del suo ecosistema in contesti regolati.

Dalla demo al deployment: cosa serve per rendere utile una cella additiva sul campo

Per trasformare un’unità mobile in una capacità realmente sfruttabile servono almeno quattro blocchi:

-

catalogo parti (cosa è autorizzato produrre, con che revisioni e tolleranze);

-

qualifica del processo (materiali, parametri, controlli, accettazione);

-

training (procedure, manutenzione, gestione guasti, sicurezza);

-

logistica dei consumabili (materiali, ugelli/parti di ricambio, strumenti di misura).

ForgeX viene presentato come sistema integrato pronto a portare “sul campo” questi elementi in forma più compatta, ma l’efficacia dipende dall’implementazione concreta: governance dei file, manutenzione, metriche di qualità e integrazione con la supply chain tradizionale.