Utilizzando una reazione a catena, questo nuovo processo di polimerizzazione potrebbe far risparmiare milioni di costi di polimerizzazione.

Ricevi articoli e storie scelti solo per te. Entra in contatto con altri ingegneri.

I polimeri termoindurenti e i materiali compositi sono importanti in un’ampia varietà di settori, tra cui quello aerospaziale, automobilistico e in effetti qualsiasi settore che utilizza polimeri termoindurenti rinforzati con fibre. Le attuali tecnologie per la produzione di parti in composito polimerico termoindurente e fibrorinforzato (FRPC) ad alte prestazioni si basano sulla polimerizzazione in autoclavi o forni grandi e costosi. Ad esempio, si stima che la polimerizzazione di una piccola sezione della fusoliera in fibra di carbonio / resina epossidica del Boeing 787 richieda 350 gigajoule (GJ) di energia durante il suo ciclo di polimerizzazione di otto ore, producendo più di 80 tonnellate di anidride carbonica. Di conseguenza, c’è stato molto interesse nel produrre questi materiali con meno energia, riducendone i costi e l’impatto ambientale e promuovendo la loro applicazione nei mercati commerciali.

Più recentemente, nel 2020, i ricercatori del Beckman Institute hanno migliorato il loro processo FROMP. Il nuovo metodo consente una più ampia gamma di materiali con un migliore controllo sulle loro proprietà termiche e meccaniche.Come funziona la polimerizzazione frontale?

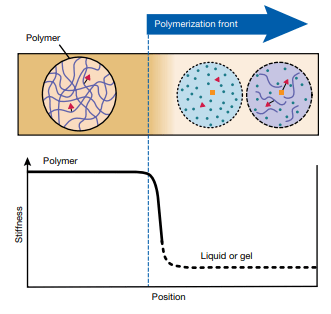

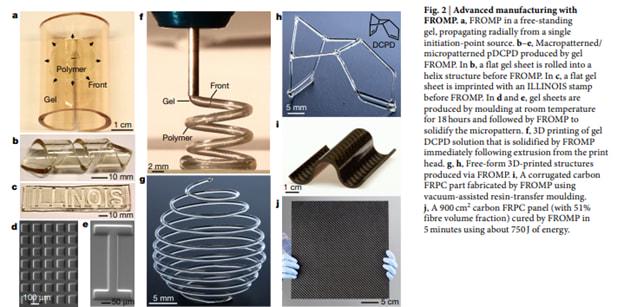

Mentre la polimerizzazione tradizionale utilizza l’energia termica aggiunta da un forno per la sintesi dei materiali, in FROMP l’entalpia di polimerizzazione fornisce l’energia, senza bisogno di una fonte di calore esterna.Nella polimerizzazione frontale, una soluzione di un monomero e un iniziatore latente viene riscaldata localmente fino a quando l’iniziatore viene attivato per la polimerizzazione del monomero, producendo calore dalla polimerizzazione che guida ulteriormente la reazione. Il processo di autoattivazione produce un’onda di reazione propagante che trasforma rapidamente il monomero disponibile in polimero.”Toccando quello che è essenzialmente un saldatore a un angolo della superficie del polimero, possiamo avviare un’onda di reazione chimica a cascata che si propaga in tutto il materiale”, ha detto il professore di ingegneria aerospaziale e autore principale Scott White. “Una volta innescata, la reazione utilizza l’entalpia, o l’energia interna della reazione di polimerizzazione, per spingere la reazione in avanti e polimerizzare il materiale, piuttosto che una fonte di energia esterna.”Che tipo di polimerizzazione? La polimerizzazione descrive la formazione di catene molecolari più lunghe dai monomeri. Ad esempio, il gas etilene è il monomero che viene polimerizzato a contatto con catalizzatori, come il cloruro di titanio, per creare il polietilene plastico di base. Questa è la polimerizzazione di un materiale termoplastico.FROMP lavora su plastiche termoindurenti. Per questi materiali, polimerizzazione o polimerizzazione si riferisce al processo mediante il quale le resine polimeriche (nella maggior parte dei casi) vengono indurite in modo irreversibile in materiali plastici reticolando le catene polimeriche per creare una rete polimerica. Le resine siliconiche, sintetiche e epossidiche sono esempi di plastiche termoindurenti.Quali materiali possono essere prelevati? Naturalmente vengono pubblicati molti articoli scientifici che promettono nuove tecniche di produzione, ma i metodi in realtà non funzionano in contesti pratici o con materiali pratici. Secondo il documento del 2018, “la polimerizzazione frontale è stata utilizzata per sintetizzare una varietà di materiali polimerici, inclusi polimeri funzionalmente classificati, nanocompositi, idrogel, materiali sensoriali e FRPC. La maggior parte dei materiali utilizzati nella polimerizzazione frontale fino ad oggi, tuttavia, non sono adatti per applicazioni ad alte prestazioni. “In seguito alla più recente ricerca del 2020, Nancy Sottos, presidente di Maybelle Leland Swanlund e capo del Dipartimento di scienza e ingegneria dei materiali, che guida anche il gruppo Autonomous Materials Systems (AMS) presso il Beckman Institute for Advanced Science and Technology, ha dichiarato: La maggior parte della ricerca precedente ha esaminato materiali più rigidi. Questa carta è la prima volta che la polimerizzazione frontale è stata utilizzata per sintetizzare un materiale gommoso. La nuova tecnica ci consente di avere un maggiore controllo e produce materiali che hanno buone proprietà ingegneristiche in termini di resistenza e rigidità “.I ricercatori hanno utilizzato una miscela di due monomeri, 1,5-cicloottadiene e diciclopentadiene, per creare materiali più adatti per applicazioni di produzione pratiche.”Questi materiali sono chimicamente simili a quelli utilizzati nei pneumatici”, ha detto Leon Dean, uno studente laureato del Gruppo Sottos, che fa parte di AMS. “Convenzionalmente, la sintesi delle gomme richiede un solvente organico , più passaggi e molta energia, che non è rispettosa dell’ambiente. Il nostro metodo di produzione senza solventi accelera il processo e riduce il consumo di energia “.

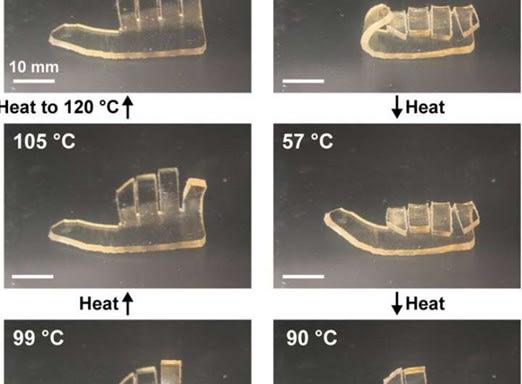

Costruendo una forma da strati di due monomeri con differenti proprietà di espansione del calore, i ricercatori sono stati in grado di creare un effetto a memoria di forma. Questo effetto si verifica quando un polimero preformato viene riscaldato oltre la sua temperatura di transizione vetrosa, il punto in cui il polimero cambia da un materiale rigido e vetroso a un materiale più gommoso e conforme. Stratificando questi polimeri, sono stati ottenuti cambiamenti sequenziali attraverso l’oggetto quando si verificava il cambiamento di temperatura.”Abbiamo realizzato un materiale stratificato a forma di mano, in cui ogni strato aveva quantità diverse dei due monomeri e quindi diverse temperature di transizione vetrosa”, ha detto Qiong Wu, un borsista post-dottorato nel Moore Group, che fa anche parte di AMS. “Quando riscaldi il polimero al di sopra della massima temperatura di transizione vetrosa e poi lo raffreddi, si forma un pugno. Quando aumenti di nuovo la temperatura, le cifre del pugno si aprono in sequenza. “FROMP è pronto per il Prime Time? È la stessa vecchia storia che tutti conoscono: la nuova ricerca di laboratorio promette di rivoluzionare la produzione oggi, ma in pratica non è ancora pronta. Sebbene la polimerizzazione frontale sia intrigante, non è ancora pronta a lasciare il laboratorio.Mentre la ricerca del Beckman Institute è in corso, è difficile immaginare che la precisione e la ripetibilità di FROMP siano tali da essere un pratico sostituto dei tradizionali processi di polimerizzazione utilizzati nella produzione.”Sebbene abbiamo dimostrato la sintonizzazione di diverse proprietà su un ampio intervallo, rimane una sfida regolare ogni proprietà individualmente”, ha detto Wu.Inoltre, i ricercatori osservano che il ridimensionamento, ad esempio, fino a far parte della fusoliera di un aereo, è una sfida.”La maggior parte del nostro lavoro è stato svolto su scala di laboratorio”, ha detto Dean. “Tuttavia, nella produzione su larga scala, c’è una competizione tra la polimerizzazione in massa e la polimerizzazione frontale”.Infine, secondo un altro documento pubblicato su Elsevier nell’ottobre 2020, “in alcune condizioni, il fronte sperimenta instabilità, che influiscono sulla qualità della parte composita prodotta”. Questo lavoro esamina e misura ulteriormente le fonti e le cause di queste instabilità.”È possibile risparmiare energia e tempo, ma non importa se la qualità del prodotto finale è inferiore alla media”, ha osservato Sottos. “Possiamo aumentare la velocità di produzione innescando la reazione di indurimento da più di un punto, ma questo deve essere controllato con molta attenzione. In caso contrario, il punto di incontro delle due onde di reazione potrebbe formare un picco termico, causando imperfezioni che potrebbero degradare il materiale nel tempo “.Mentre FROMP e il concetto di polimerizzazione e polimerizzazione senza la necessità di costose fonti di calore esterne sono certamente promettenti per la produzione, in questo momento è limitato al laboratorio. Tuttavia, con così tanto potenziale per risparmiare tempo e denaro nelle applicazioni di produzione reali, sarà sicuramente una questione di interesse per i produttori e gli scienziati dei materiali nei mesi e negli anni a venire.