Ricercatori italiani del Dipartimento di Ingegneria Meccanica e Aerospaziale, Politecnico di Torino , esplorano l’uso dei sensori nella stampa 3D per applicazioni mediche. Gli autori G. De Pasquale, A. Buffon e L. Bongiorni hanno recentemente pubblicato i risultati del loro studio in un breve white paper, Sensors integration in additive DMLS metal parts .

I ricercatori hanno integrato sensori termici e inerziali stampati in 3D all’interno di campioni di acciaio utilizzando la sinterizzazione laser diretta del metallo (DMLS) che potrebbe avere un potenziale sia in ambito medico che clinico in cui è richiesto il monitoraggio (e quindi i sensori), insieme all’utilità nella promozione dei parametri biomeccanici. I metodi convenzionali per l’integrazione dei sensori nelle parti di solito comportano la perforazione (tramite procedure di fresatura), il loro rivestimento o l’adesione superficiale.

In questo studio, un sensore è stato considerato sia per “l’esposizione ad alta temperatura e anche per i costi elevati”, mentre l’altro era pensato per un uso di base più conveniente. I ricercatori hanno sperimentato l’incapsulamento dei sensori in campioni fabbricati durante lo studio, con l’obiettivo di:

Calibrazione del processo di stampa 3D con parametri e operazioni accurati

Ottimizzazione dell’integrazione del sensore durante la stampa 3D

Supportare la convalida delle prestazioni di rilevamento in seguito

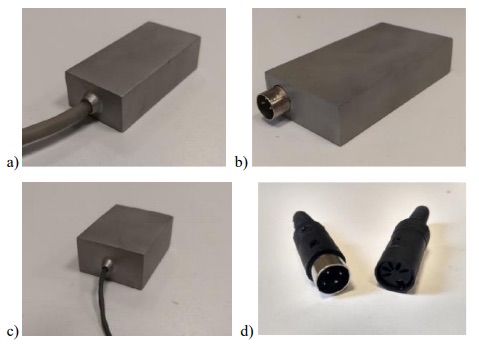

“Il primo tipo di sensore è il sensore termico piezoresistivo PT100 con sonda cilindrica con 5,90 mm di diametro e 30,3 mm di lunghezza”, hanno spiegato gli autori. “La sonda è collegata tramite filo con speciale protezione di isolamento termico a base di silicio. Il secondo tipo di sensore è un accelerometro piezo-resistivo per uso generico con cavo elettrico standard “.

Campioni di parti 17-4PH con integrazione di sensore termico (a, b) e sensore inerziale (c) e connettore a 3 poli (d).

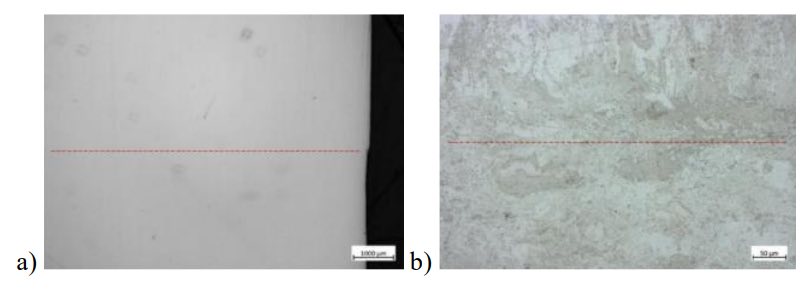

Durante lo studio, i ricercatori hanno scoperto che con l’ottimizzazione SLM, erano in grado di prevenire le alterazioni del materiale a volte causate alla struttura della parte quando venivano introdotti corpi estranei nel metallo. I campioni 17-4PH sono stati lucidati e rifiniti, quindi valutati utilizzando un fattore di ingrandimento 12,5x per esaminare la densità dei materiali, nonché un fattore di ingrandimento 200x per analizzare la microstruttura della superficie.

La densità è stata trovata al 100%, senza alcun segno di pori o “discontinuità”. I ricercatori hanno riportato un lieve spostamento tra gli strati superficiali durante la stampa, ma il problema è stato facilmente risolto mediante ulteriori strumenti meccanici di superficie; in caso contrario, la parte metallica è risultata “omogenea e priva di difetti”.

Micrografie di superficie con fattori di ingrandimento 12,5x (a) e 200x (b).

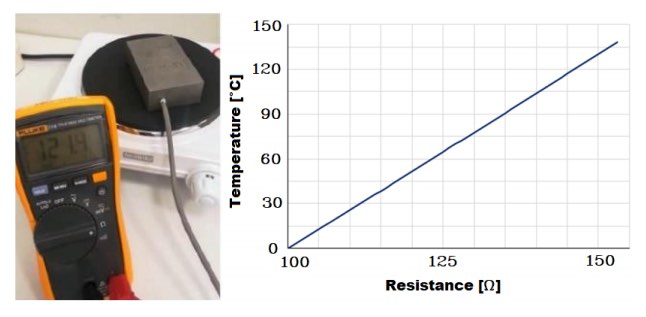

I sensori termici sono stati testati per la funzionalità, concentrandosi sulle prestazioni in termini di precisione, sensibilità e ripetibilità. Gli autori hanno utilizzato un convertitore analogico-digitale, insieme a una piastra riscaldante per eseguire i test. Infine, hanno concluso che mentre gli utenti potevano integrare in modo fattibile qualsiasi tipo di elettronica, le applicazioni potevano essere migliorate con configurazioni più avanzate.

“In particolare, il rilevamento di sistemi indossabili personalizzati sulle caratteristiche del singolo soggetto è un’applicazione interessante per il prossimo futuro.”