I sensori indossabili stampati in 3D possono proteggerti dalle scottature

Essendo una persona molto pallida, la lotta contro le scottature solari è reale e, come spiegano i ricercatori della Clarkson University , ogni anno negli Stati Uniti vengono diagnosticati circa 1,7 milioni di nuovi casi di cancro della pelle derivanti dalle radiazioni ultraviolette (UV) del sole. Tuttavia, ciò non significa che dobbiamo nasconderci al buio durante l’estate, perché la maggior parte dell’esposizione ai raggi UV è solo intermittente. Ma dobbiamo ancora prendere precauzioni contro le scottature, che normalmente significa applicare frequentemente quantità abbondanti di crema solare. Ma questo team di ricerca potrebbe avere una soluzione migliore e coinvolge la tecnologia indossabile stampata in 3D , che è stata utilizzata in passato per applicazioni di monitoraggio sanitario .

Silvana Andreescu, professoressa ed Egon Matijevic, cattedra di chimica e scienze biomolecolari a Clarkson, e due membri del suo laboratorio, la studentessa laureata Abraham Finny e la studentessa universitaria Cindy Jiang, hanno pubblicato un documento sul loro lavoro sullo sviluppo di stampa 3D, basata su idrogel, non sensori tossici che possono prevenire le scottature solari indicando un’esposizione inaspettata a dannosi raggi di luce UV.

L’abstract afferma: “L’esposizione a un’eccessiva radiazione ultravioletta (UV) può avere effetti dannosi sulla salute umana. Sensori economici e facili da usare per il monitoraggio della radiazione UV possono consentire una valutazione su larga scala dell’esposizione ai raggi UV, ma la loro implementazione richiede una tecnologia che consenta la produzione rapida ed economica di questi sensori su larga scala. Di seguito riportiamo una nuova procedura di stampa tridimensionale (3D) e una composizione di inchiostro stampabile che producono sensori UV robusti, flessibili e indossabili “.

I ricercatori, che sono anche affiliati alla società di bioprinting 3D Allevi , hanno pensato che sarebbe stato bello avere un modo piccolo ed economico per offrire il rilevamento della luce UV e hanno sviluppato un bioink personalizzato che può essere stampato in 3D in un sensore UV che è biocompatibile, quindi è sicuro da indossare sulla pelle, oltre che biodegradabile.

Andreescu ha spiegato: “Abbiamo deciso di esplorare le capacità della bioprinting 3D per produrre questi sensori indossabili che rispondono ai raggi UV, poiché le stampanti 3D sono diventate economiche e accessibili”.

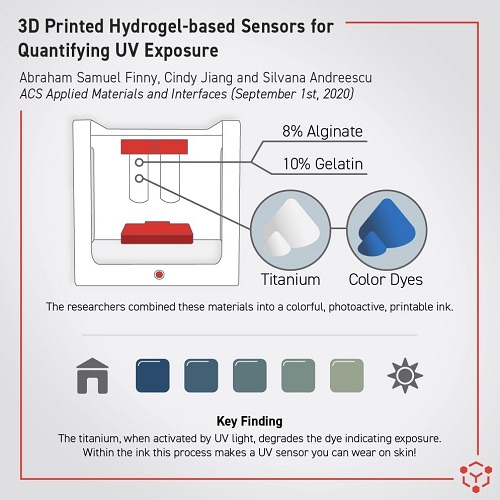

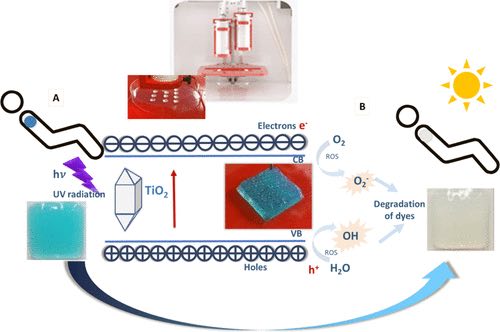

Hanno utilizzato la bioprinting 3D per rendere i sensori indossabili funzionali, meccanicamente stabili, che hanno consentito la fabbricazione riproducibile in un unico passaggio. Per formare un inchiostro composito, il team ha combinato il 10% di gelatina e l’8% di alginato, ma il principale componente fotoattivo era la comune polvere di ossido di titanio, che rilascia elettroni e cambia colore se esposto ai raggi UV … simile a un tatuaggio che cambia colore.

“Per fabbricare i sensori, è stato inizialmente sviluppato un inchiostro idrogel che cambia colore da cui sono stati stampati in 3D costrutti indipendenti. L’inchiostro contiene alginato, gelatina, nanoparticelle di biossido di titanio fotoattive e coloranti (arancio metile, blu metilene e verde malachite) in cui le nanoparticelle vengono utilizzate per avviare la degradazione fotocatalitica dei coloranti, portando allo scolorimento del colorante “, ha scritto il team.

“La viscosità e la composizione dell’inchiostro sono state ottimizzate per ottenere la stampabilità e regolare le proprietà meccaniche (ad es. Modulo, durezza) dei sensori”.

Schema che illustra l’integrazione del concetto di bioprinting con la stampa 3D convenzionale. Un modello stampabile 3D (A) come supporto per il sensore è stato progettato e stampato come un braccialetto blu (B) utilizzando il filamento PLA blu in una stampante Ultimaker 3. Il modello è stato ulteriormente ottimizzato per accogliere il sensore al centro fornendo spazio per l’integrazione del sensore e stampato utilizzando il filamento PLA rosa. Un singolo modello di sensore (C) è stato quindi stampato in 3D sulla parte superiore del braccialetto stampato in 3D per ottenere il braccialetto finale con il sensore integrato al centro (E). Il braccialetto con il sensore è stato quindi esposto ai raggi UV per testarne le prestazioni e si è ottenuta la curva di degradazione (F). Il sensore è rimasto ancorato al braccialetto stampato in 3D durante il test di esposizione ai raggi UV e ha mantenuto un’eccellente stabilità.

I ricercatori hanno utilizzato più coloranti colorati, come il verde malachite e l’arancio metile, durante i test e hanno affermato che il loro bioink ha “eccellenti proprietà di stampa 3D”, poiché mostra un comportamento di assottigliamento del taglio quando racchiude ossido di titanio e particelle di colorante, quindi può estrudere bene e mantenere la forma di una toppa dopo la stampa. La gelatina forma una parziale reticolazione chimica con l’alginato quando è freddo e l’alginato rimane “parzialmente reticolabile dai cationi”, il che rende l’inchiostro più adattabile.

Per dimostrare le eccellenti proprietà meccaniche dei sensori essiccati, una pellicola sottile di 75 x 25 x 0,5 mm è stata stampata in 3D e asciugata. Questa fascia è stata quindi esposta a varie forze meccaniche per vedere come ha risposto. Dopo essere stato piegato a un angolo di 90˚ su ciascun lato per 50 volte e attorcigliato su ciascun lato per 50 volte, il cinturino non si è deformato. La prova di trazione di queste bande è stata eseguita prima e dopo queste prove. Anche quando una forza uniassiale di 100 N è stata applicata lungo la lunghezza del nastro, il nastro non si è rotto o deformato uniassialmente.

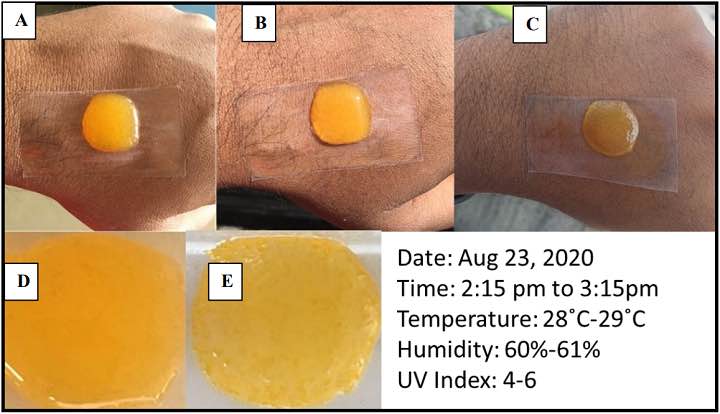

Inoltre, il team riferisce che i cambiamenti di colore nei costrutti stampati in 3D erano prevedibili. Quando l’ossido di titanio veniva eccitato, iniziava una catena di reazioni di ossidoriduzione all’interno dell’idrogel, che alla fine ha degradato le molecole organiche contenute. Poiché l’idrogel conteneva abbastanza colorante, ossido di titanio e acqua, questi cambiamenti erano visibili e consentivano una penetrazione UV sufficiente per completare la reazione “in modo tempestivo”. Quando i ricercatori hanno testato il loro sensore indossabile stampato in 3D all’aperto, hanno osservato una diminuzione dell’intensità del colore corrispondente alla durata dell’esposizione.

Un sensore quadrato di 10 x 10 mm è stato stampato in 3D su un nastro adesivo sensibile alla pressione trasparente (A, D) e il test all’aperto (B) è stato eseguito per un’ora dopo che il sensore è stato attaccato al dorso della mano di un soggetto. Il soggetto ha quindi fatto una passeggiata nel campus universitario per imitare l’uso nella vita reale. Alla fine di un’ora, è stato chiaramente osservato un cambiamento colorimetrico (C, E). Va notato che il sensore non è stato costantemente esposto al sole per l’intera ora poiché il soggetto ha attraversato aree in cui c’era solo un’esposizione casuale alla radiazione UV.

Un’altra potenziale applicazione per questi economici sensori stampati in 3D potrebbe essere nel campo della sanificazione UV. Qui, un sensore potrebbe determinare se uno strumento o un capo di abbigliamento è stato esposto o meno a una quantità di luce UV sufficiente da essere considerato igienizzato.