Annunciati i vincitori della Responsible Part Challenge di nTopology-EOS 2022

Oggi siamo entusiasti di annunciare i vincitori di nTopology e EOS 2022 Responsible Part Challenge. La sfida ha avuto un’accoglienza eccezionale da parte di studenti di tutto il mondo, che hanno presentato diversi progetti che spaziano dall’ingegneria e dal design del prodotto alla robotica e all’arte.

I candidati di nTopology e EOS 2022 Responsible Part Challenge potevano presentare lavori nelle seguenti categorie: alleggerimento, gestione termica, energia sostenibile, materiali architettonici e design industriale . La parte migliore verrà stampata su una macchina EOS.

La giuria

La giuria della nTopEd Challenge 2021 era composta da tre esperti di nTopology:

Joris Peels di 3dprint.com

nTopology Application Engineer Gabrielle Thelen

David Krzeminski, consulente di EOS Additive Minds

Brian Rosenberger di Lockheed Martin , Senior Fellow – Processi e materiali di produzione additiva.

Le proposte sono state valutate sulla base dei seguenti criteri:

Il potenziale impatto del lavoro (30%)

Livello di innovazione (20%)

Uso di nTopology (15%)

Stampabilità e produzione AM economica (15%)

Presentazione del materiale (immagini, video, diapositive, sito web, ecc.) (20%)

La rottura

Abbiamo ricevuto contributi da studenti di 28 college e università di 16 paesi. Di coloro che si sono presentati, venti utilizzano nTopology da meno di sei mesi, incluso il nostro vincitore del primo posto! Questo dimostra che puoi davvero fare grandi cose con il software senza essere un esperto in un breve lasso di tempo!

I primi quattro classificati

Primo posto

Nome: Tadhg-Lorcan Oude Essink, Eoin Oude Essink

Istituzione: Trinity College di Dublino

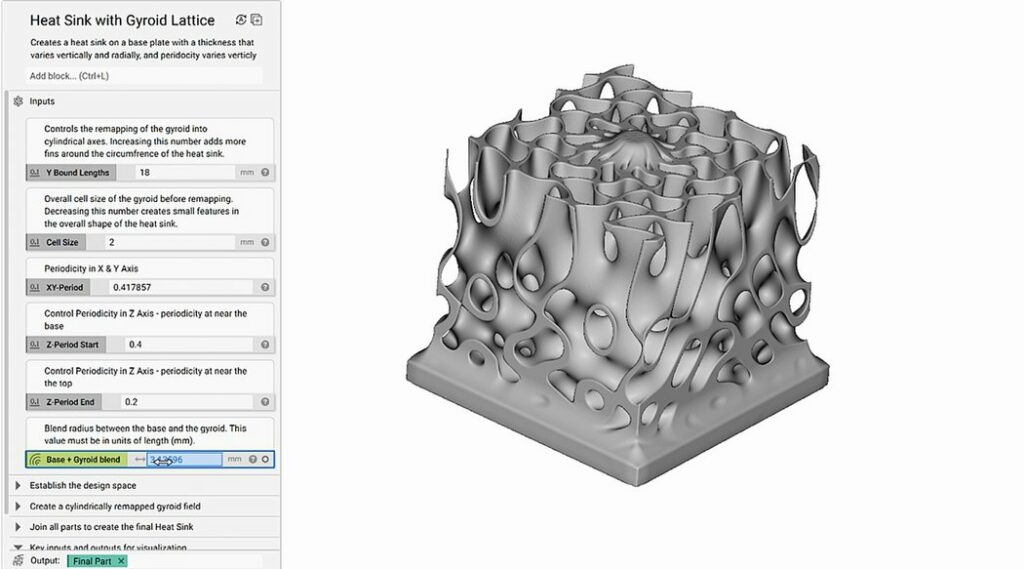

Descrizione del progetto: Dissipatore di calore ispirato alla superficie minima triplamente periodico per la produzione additiva responsabile

Abbiamo progettato un dissipatore di calore per una produzione responsabile in grado di gestire un carico termico asimmetrico simile a quello di una moderna CPU pur integrandosi in un PC tower. Il dissipatore di calore è progettato per le massime prestazioni termiche pur rimanendo leggero, il che significa che tutto il materiale nel progetto finale è necessario. Il dissipatore di calore è progettato pensando alla produzione responsabile e poiché deve essere prodotto su un’unica macchina senza alcuna post-elaborazione, quindi nessun materiale viene sprecato o rimosso in una fase successiva. Ulteriori vantaggi sono la riduzione dei tempi di produzione e il lavoro manuale poiché la parte non deve essere trasportata su macchine aggiuntive per la post-elaborazione.

Perché nTopology?

Abbiamo utilizzato nTopology per creare strutture giroidi che non sono realizzabili quando si utilizzano altri pacchetti CAD. Oltre a creare tali strutture, nTopology è stato scelto come pacchetto CAD per combinare diverse parti del dissipatore di calore. Ciò consente di adattare le parti indipendentemente dal dissipatore finale, diminuendo così il tempo necessario in fase di progettazione. nTopology è l’unico pacchetto software disponibile che ci ha permesso di implementare strutture giroidi così complesse. In caso contrario, dovrebbero essere utilizzate forme più tradizionali come alette o reticoli di base.

Secondo posto

Nome: Albert Forés Garriga, Héctor García de la Torre, Dr. Joaquín Menacho Solà Morales

Istituzione: IQS School of Engineering – Ramon Llull University

Descrizione del progetto: Disco freno F1 prodotto in modo additivo che impiega un design TPMS giroide leggero come canali di raffreddamento interni

La Formula 1 è una competizione molto impegnativa che ha un impatto diretto sullo sviluppo dei veicoli commerciali. In campo campionato, il peso gioca un ruolo fondamentale in termini di sicurezza e prestazioni della vettura. Pertanto, proponiamo un design innovativo e funzionale dei dischi freno, che possono essere prodotti solo tramite la produzione additiva, e riduce drasticamente i residui di fabbricazione intrinseci del processo attualmente implementato, riducendo possibilmente tempi e costi di produzione.

Perché nTopologia?

nTopology consente di lavorare in modo rapido ed efficiente con i progetti TPMS grazie all’implementazione di corpi impliciti. Inoltre, i molteplici strumenti che offre facilitano il controllo della mesh su queste complesse geometrie durante l’esecuzione di analisi sia statiche che termiche.

Terzo posto

Nome: Jade Myers

Istituzione: Rochester Institute of Technology

Descrizione del progetto: Miglioramento degli alveoli protesici con reticolo a densità differenziata

Migliorare la sicurezza, il comfort e le prestazioni delle prese per arto protesico in un modo che le renda anche più economicamente accessibili.

Perché nTopologia?

Abbiamo usato nTop per creare i reticoli che utilizziamo nel progetto (usando sia le strutture reticolari fornite che i reticoli che siamo stati in grado di creare all’interno del software utilizzando le nostre celle unitarie personalizzate). Attingiamo anche alla progettazione guidata sul campo per tradurre le esigenze specificate dai medici in livelli di densità delle strutture reticolari (utilizzando mappe di punti per mappare il colore su valori di densità reticolare specifici). Passiamo tra i livelli di fermezza della presa del reticolo usando la funzione di rampa. Come mai? Perché nTop è davvero personalizzabile e veloce durante la creazione e la modifica delle strutture reticolari. È anche davvero eccezionale quando si tratta di creare flussi di lavoro riutilizzabili.

Menzione d’onore

Nome: Abdul Samad

Istituzione: Università Nazionale di Cheng Kung

Descrizione del progetto: Dissipatore di calore rotante giroide

Progettare e sviluppare un dissipatore di calore innovativo con strutture TPMS che dovrebbero essere leggere, poco ingombranti, affidabili e più efficaci. Per rendere accessibile, la tecnologia di produzione tradizionale può essere utilizzata al posto della stampa 3D, applicata nel raffreddamento dei chip per soddisfare requisiti elevati di dissipazione del calore.