Che cos’è CRAFT e quale problema prova a risolvere

Nella manifattura additiva, ottenere proprietà diverse nello stesso componente (ad esempio una parte rigida accanto a una parte flessibile, oppure zone trasparenti vicino a zone opache) richiede spesso più materiali, cambi di cartuccia, post-processi o strutture assemblate. Il metodo CRAFT (Crystallinity Regulation in Additive Fabrication of Thermoplastics) nasce per affrontare proprio questo limite: creare, in un’unica stampa e partendo da un solo “feedstock”, regioni con comportamento meccanico e ottico differente, controllate localmente a scala di pixel tramite la dose di luce.

Chi sono i soggetti coinvolti e dove è stato presentato il lavoro

Il lavoro è attribuito a un team con base alla The University of Texas at Austin (UT Austin) e ai Sandia National Laboratories; nella divulgazione collegata alla ricerca vengono citati anche autori che hanno svolto parte delle attività a Sandia e oggi lavorano in altre organizzazioni (tra cui Savannah River National Laboratory e Azul 3D). La pubblicazione scientifica indicata nelle comunicazioni è su Science (con DOI associato).

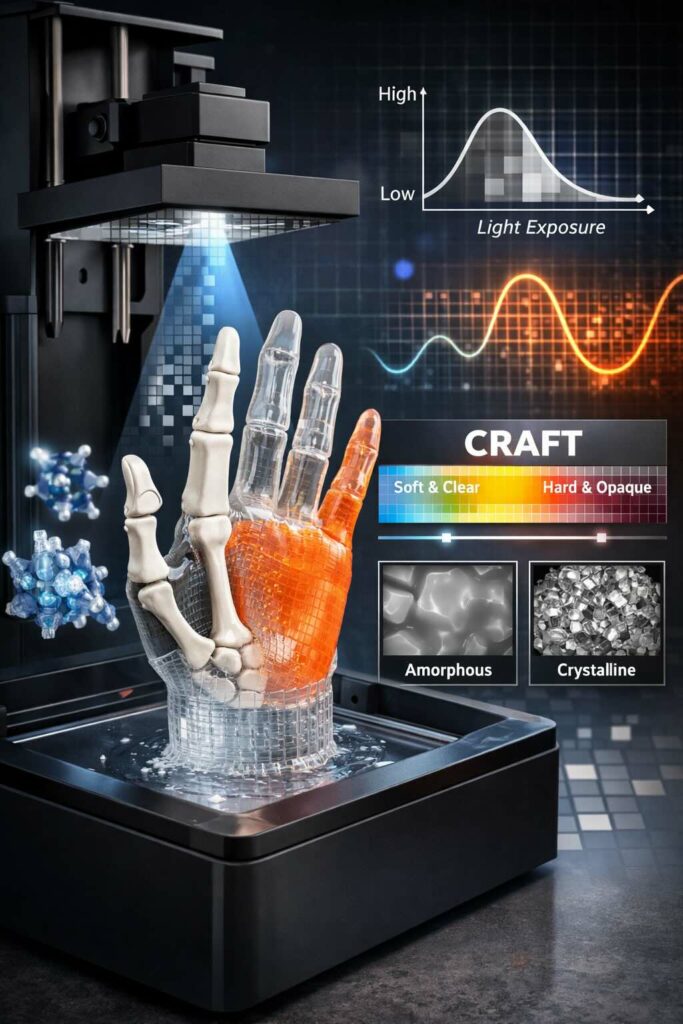

Il principio tecnico: DLP/LCD con immagini in scala di grigi

CRAFT sfrutta stampanti a fotopolimerizzazione di tipo DLP o LCD, ma usa un aspetto spesso poco valorizzato nelle applicazioni standard: la possibilità di proiettare maschere non solo “on/off”, bensì immagini in scala di grigi. Questo permette di modulare la dose locale di luce (intensità/energia) punto per punto e strato per strato, senza cambiare materiale. La logica è che una diversa dose di energia luminosa, a parità di formulazione, può indirizzare la microstruttura finale del polimero che si forma durante la solidificazione.

Il materiale di partenza: cyclooctene e la trasformazione in un termoplastico

Nelle descrizioni disponibili, il feedstock è una resina basata su cyclooctene, definita come ampiamente disponibile, che viene trasformata dalla luce in un oggetto plastico solido. L’idea centrale non è solo “polimerizzare” una resina, ma usare la luce come parametro per governare l’ordine molecolare (e quindi la cristallinità) della plastica prodotta localmente nel volume stampato.

Perché la cristallinità cambia durezza e trasparenza

In molti termoplastici semicristallini, la quota e la distribuzione delle regioni cristalline influenzano proprietà come rigidità, tenacità e comportamento alla deformazione. Anche l’aspetto ottico può variare: differenze di microstruttura e scattering della luce possono rendere alcune aree più trasparenti e altre più opache. CRAFT si colloca esattamente in questa relazione struttura–proprietà: la “manopola” è la dose di luce e l’output è un profilo spaziale di cristallinità che si traduce in zone con risposta meccanica e ottica distinta nello stesso pezzo.

“Proprietà per pixel”: cosa significa operativamente

Dire “per pixel” in questo contesto significa che l’unità minima di controllo è legata alla risoluzione della proiezione (il pixel del proiettore/maschera) e che la variazione di dose può essere programmata come una mappa 2D per ogni layer, che poi diventa una distribuzione 3D lungo l’altezza dell’oggetto. In pratica si passa da un oggetto “monolitico” (stessa microstruttura ovunque) a un componente con microstruttura codificata nello spazio, ottenuta senza cambiare vasca o materiale.

Esempio citato: modelli anatomici realistici per training medico

Uno degli esempi comunicati è la realizzazione di modelli anatomici complessi (ad esempio una mano) che integrano in un’unica stampa parti equivalenti a ossa, legamenti e tessuti molli. L’obiettivo dichiarato è offrire alternative più accessibili ai cadaveri per addestramento e simulazione, con la possibilità di riprodurre non solo la geometria ma anche la differenza di “sensazione” meccanica tra regioni diverse, mantenendo continuità e connessioni tra le parti.

Secondo filone applicativo: smorzamento e protezione

Tra gli impieghi proposti rientrano componenti in cui servono zone rigide che portano carico e zone più deformabili che assorbono energia (urti, vibrazioni). Questo tipo di architettura materiale è interessante per protezioni, inserti, elementi di smorzamento e in generale per “energy damping” citato nelle comunicazioni collegate alla ricerca, perché consente transizioni graduali senza discontinuità di assemblaggio.

Compatibilità economica dell’hardware: cosa viene dichiarato

Nelle dichiarazioni riportate, il team sottolinea la compatibilità con stampanti DLP/LCD commerciali e la disponibilità di macchine con proiezione in scala di grigi a costi contenuti. Il punto pratico è che l’innovazione viene attribuita più al modo di usare la luce (e al materiale) che a una nuova meccanica proprietaria: se un parco stampanti esistente supporta maschere a livelli di grigio e una gestione controllata dell’esposizione, l’approccio diventa sperimentabile in contesti più ampi.

Aspetti di processo che possono pesare sulla ripetibilità

Portare un controllo fine della cristallinità fuori dal laboratorio implica verificare stabilità e ripetibilità del profilo ottenuto: la temperatura locale e l’accumulo termico durante la stampa, l’eventuale post-process (lavaggi, polimerizzazioni aggiuntive, trattamenti), le dimensioni del pezzo e la gestione del calore possono modificare la microstruttura finale o ridurre il contrasto tra aree “programmate”. Nelle sintesi disponibili viene indicato che la sfida applicativa sarà anche mantenere costante il risultato quando cambiano scala e condizioni di produzione.

Dati e tracciabilità scientifica: dove trovare riferimenti tecnici

Oltre alle comunicazioni divulgative, è citata la presenza di materiali e dati associati al lavoro (dataset) su un repository dedicato, utile per chi vuole approfondire misure e procedure sperimentali. È anche indicata la pubblicazione su Science con DOI, che fornisce il riferimento bibliografico primario della ricerca.

Ruolo delle istituzioni: UT Austin, Sandia e l’ecosistema di ricerca

UT Austin compare come istituzione accademica di riferimento e Sandia National Laboratories come laboratorio nazionale con una storia estesa su tecnologie e applicazioni di additive manufacturing. Questo tipo di collaborazione è tipica quando si combinano chimica dei polimeri, fisica del processo e obiettivi applicativi (qualifica, robustezza, ripetibilità), perché consente di coprire sia la parte di scienza dei materiali sia quella di ingegnerizzazione del processo.