Confronto tra le caratteristiche operative degli ingranaggi cilindrici stampati in plastica 3D

Gli ingranaggi cilindrici, che possono raggiungere un elevato rapporto di trasmissione ed efficienza energetica, sono elementi di collegamento utilizzati nella trasmissione del moto e potenza ad alta intensità per azionamenti meccanici, ad esempio trasmissioni a cinghia, trasmissioni a catena e riduttori cilindrici. Questi elementi di trasmissione di potenza sono esposti a condizioni operative non conformi in termini di carico e velocità e sono applicabili anche alle alte velocità. Gli ingranaggi cilindrici giocano un ruolo importante nell’ingegneria meccanica, e sono spesso testati su banchi di prova da dietro a dietro per ottenere dati sulla capacità di carico della superficie dei fianchi degli ingranaggi.

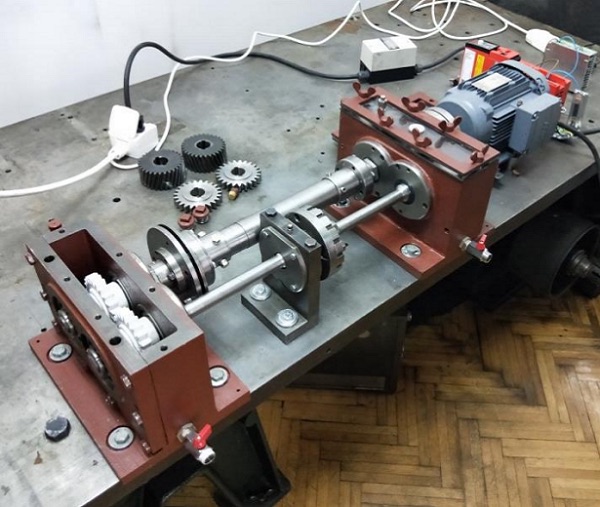

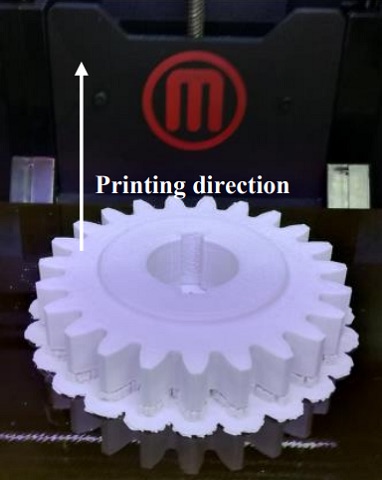

Un gruppo di ricercatori dell’Università di Belgrado in Serbia e dell’Università slovacca di tecnologia di Bratislava ha pubblicato un documento dal titolo ” L’influenza del materiale sulle caratteristiche operative degli ingranaggi cilindrici prodotti dalla tecnologia di stampa 3D “, sui loro sforzi per testare la plastica Ingranaggi cilindrici stampati in 3D su un banco di prova marcia indietro, al fine di aumentare l’uso della tecnologia nella produzione di questi ingranaggi.

“In questo articolo viene analizzata l’influenza del tipo di materiale sulle caratteristiche operative degli ingranaggi cilindrici prodotte dalla tecnologia di stampa 3D, dopo i test sperimentali eseguiti su un banco di prova da marcia indietro, nelle condizioni di laboratorio predefinite”, hanno scritto i ricercatori .

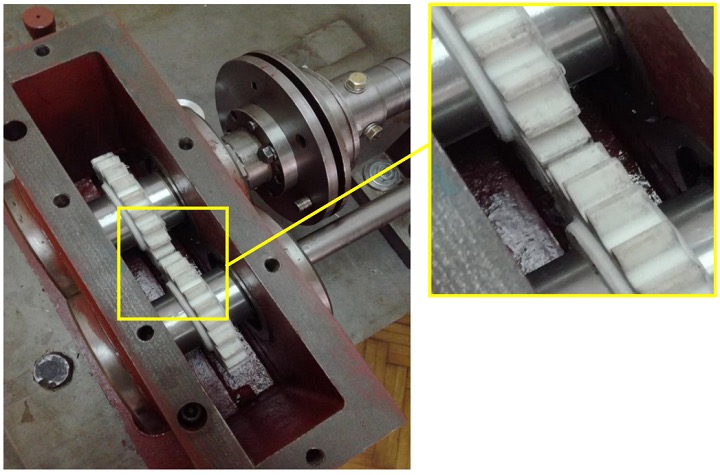

“Ai fini di questo documento, sono stati analizzati due tipi di materiali polimerici. Il carico iniziale sotto forma di una coppia esposta agli ingranaggi cilindrici è stato mantenuto costante, mentre è stato variato il numero di giri al minuto degli ingranaggi cilindrici. Gli ingranaggi in plastica testati in questo esperimento funzionavano in condizioni di lavoro non lubrificate. “

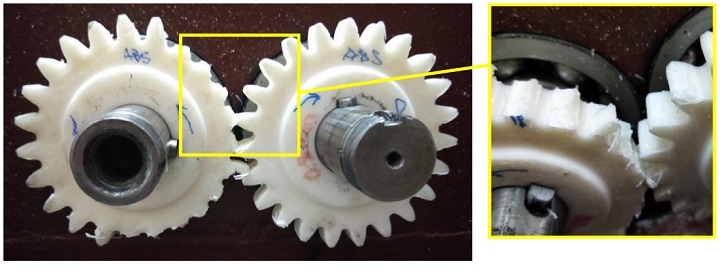

I ricercatori hanno eseguito un’analisi comparativa, utilizzando materiali PLA e ABS disponibili in commercio, sul loro impatto sulle prestazioni operative degli ingranaggi cilindrici stampati in 3D. I guasti alla rinfusa più comuni negli ingranaggi cilindrici in metallo sono le fratture dei denti e la degradazione della superficie come la vaiolatura e lo sfregamento, ma i ricercatori non erano abbastanza sicuri se questo fosse il caso per i loro ingranaggi in plastica stampati in 3D.

“Con gli ingranaggi cilindrici metallici, il carico sotto forma di coppia aumenta ai livelli appropriati mentre contemporaneamente controlla il processo di distruzione superficiale dei fianchi dei denti degli ingranaggi”, hanno spiegato i ricercatori.

“Ai fini di questo esperimento, il carico sotto forma di una coppia è fisso, cioè il momento iniziale di intensità costante ha un valore di 20 Nm. La coppia di questa intensità è insufficiente a causare la prematura distruzione della superficie e del volume dei denti degli ingranaggi cilindrici. La coppia inizialmente catturata viene “persa” durante il processo di usura. L’idea di questo esperimento era di stimare l’intensità di usura per il carico inizialmente catturato per due diversi materiali a ingranaggi cilindrici. “

Mentre il test back to back include tipicamente un numero costante di giri del motore elettrico, il regolatore di frequenza è stato collegato al motore elettrico per questo test al fine di avere la possibilità di cambiare la rotazione. I ricercatori hanno adottato un cambio di velocità rotazionale di 200 rpm, che è stato modificato ogni dieci minuti durante l’esperimento, il che significa che hanno raggiunto il massimo di 1400 rpm dopo un’ora di test.

Gli indicatori più comunemente utilizzati per l’analisi operativa degli ingranaggi cilindrici includono temperature, livelli di rumorosità e vibrazioni e quantità e forma dei prodotti di usura, ei ricercatori hanno scelto la vibrazione (accelerazione RMS) e la temperatura come indicatori principali per i loro stampati 3D. Una termocamera è stata utilizzata per registrare il campo della temperatura di ingranaggio degli ingranaggi cilindrici stampati in 3D, mentre un analizzatore SKF Microlog GX ha raccolto informazioni sulle vibrazioni.

“Conoscendo il numero di denti degli ingranaggi cilindrici sperimentati e il loro numero di giri, si osserva una variazione nell’ampiezza del livello di vibrazione nel tempo, distinguendo il picco risultante dall’ingombro degli ingranaggi cilindrici in plastica,” il ricercatori hanno spiegato.

Nei primi cinque minuti dell’esperimento sotto i 200 giri / min, non si osservavano quasi vibrazioni; inoltre, nei primi dieci minuti sotto i 200 giri / min, la temperatura degli ingranaggi PLA era superiore di circa il 20% rispetto a quella degli ingranaggi in ABS. Alla fine, gli ingranaggi cilindrici in ABS stampati in 3D hanno resistito per circa 30 minuti di lavoro prima di sperimentare cedimenti nei loro denti a 600 giri / min, mentre gli ingranaggi cilindrici in PLA stampati in 3D duravano per 90 minuti a 1400 giri / min senza fratture visibili, ma mostrando “superficie di contatto evidente dei denti” distruzione.”

“Nell’intervallo da 5 a 15 minuti, il comportamento delle vibrazioni delle coppie di ingranaggi in plastica ABS e PLA è inverso rispetto al loro comportamento termico”, hanno scritto i ricercatori. “Le vibrazioni degli ingranaggi in plastica ABS sono più elevate (RMS = 0,18 ms-2) rispetto a quelle in plastica PLA (RMS = 0,06 ms-2). Aumentando la velocità di rotazione da 300 a 400 rpm, la vibrazione di entrambe le coppie di ingranaggi aumenta significativamente (fino a RMS = 0,72 ms-2). Dopo 400 a 500 e 600 giri al minuto, i livelli di vibrazione sono in calo. Dopo 30 minuti di test con 600 rpm, appena prima che il dente della coppia di ingranaggi ABS si rompesse, il livello delle accelerazioni RMS era 0,3 ms-2. Il livello di vibrazione della coppia di ingranaggi in plastica PLA varia con un aumento del numero di giri e oscilla intorno a 0,25 ms-2. Alla fine dell’esperimento (a 1400 rpm) i valori di vibrazione della coppia di ingranaggi in plastica PLA aumentano a 0,5 ms-2,

Sulla base delle loro scoperte, i ricercatori sono stati in grado di concludere che gli ingranaggi cilindrici in PLA stampati in 3D presentavano caratteristiche operative migliori rispetto a quelli in ABS.

Co-autori del giornale sono Aleksandar Dimić, Žarko Mišković, Radivoje Mitrović, Mileta Ristivojević, Zoran Stamenić, Ján Danko, Jozef Bucha e Tomáš Milesich.