Intervista a Mike Valentine su Come è stato inventato BuildTak

Uno dei maggiori problemi con le stampanti desktop FDM 3D è l’adesione dello strato. I primi strati sono spesso depositati in modo errato e quindi la compilazione fallisce. La parte potrebbe deformarsi, cadere, staccarsi dalla piattaforma o diventare una versione della Torre di Pisa . Spesso guardi la tua stampante 3D con la speranza solo di vedere la testina che si agita sul filamento rotante come se fosse una marionetta. L’adesione dei layer è stato un problema fin dall’inizio della stampa FDM. Ci sono molte cause che possono essere migliorate eseguendo la normale manutenzione e calibrazione della stampante 3D, ma per molti problemi rimangono ancora. In tal caso ci sono molte diverse soluzioni possibili a seconda del materiale che utilizzi e della piattaforma che hai. Potresti mescolare sostanze appiccicose o usare uno spray per risolvere il tuo problema. BuildTak è un foglio che consente comodamente alla tua costruzione di aderire alla piattaforma . Abbiamo notato che BuildTak aveva aperto uffici europei e si stava espandendo in più prodotti. Così abbiamo pensato che fosse tempo di intervistare Mike Valentine, un co-inventore di BuildTak, sull’azienda e sul prodotto.

Cos’è BuildTak?

BuildTak è la nostra superficie di stampa 3D di punta progettata per le stampanti desktop FDM 3D per offrire stabilità sia nell’adesione che nella rimozione della stampa 3D. Consiste in una sottile superficie superiore testurizzata e un adesivo performante ma non permanente sulla superficie inferiore. BuildTak è composto da materie prime di alta qualità resistenti al calore, progettate per resistere alle alte temperature di una tipica stampante 3D FDM. Seguendo il successo globale dei nostri fogli BuildTak e di altri prodotti che ne derivano, il marchio BuildTak si è evoluto in più di un ecosistema che si vanta di facilitare il processo generale di adesione e rimozione della stampa 3D.

Come funziona?

BuildTak aderisce direttamente al piano di stampa esistente delle stampanti 3D e fornisce una superficie di stampa stabile per le stampe 3D, riducendo al minimo la possibilità di deformazioni o spostamenti durante la stampa, ma consentendo comunque la rimozione delle build. Ci sono 2 caratteristiche intenzionali dei nostri fogli BuildTak originali che contribuiscono in modo specifico al successo del prodotto. La prima è la texture della superficie superiore che, quando si stampa all’altezza ottimale dell’ugello, consente la giusta quantità di adesione per le stampe 3D, ma consente comunque una facile rimozione. Il secondo è l’adesivo di alta qualità che utilizziamo, che si comporta molto bene su letti di stampa riscaldati. La parte migliore è che quando è il momento di rimuovere e sostituire il foglio BuildTak, verrà comunque pulito dal piano di stampa senza lasciare residui, anche dopo mesi di utilizzo.

Come sei arrivato a co-inventarlo?

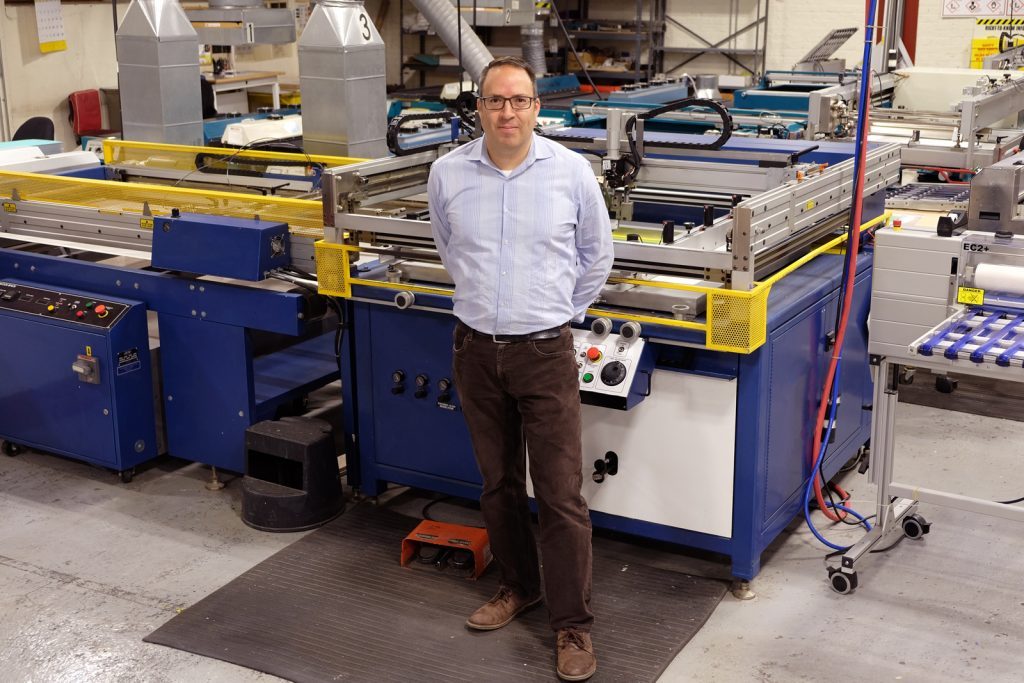

Mentre vorrei poter dire che BuildTak era qualcosa che intendevamo raggiungere dopo anni e anni di ricerca e sviluppo, non era così. Invece, come molte invenzioni, i nostri fogli BuildTak originali erano il risultato indiretto di un altro esperimento. Sono il vicepresidente di Ideal Jacobs Corp a Maplewood, NJ, USA, dove sono state sviluppate le lastre BuildTak che sono ancora prodotte oggi. Il nostro core business è la stampa e produzione commerciale (2D), al servizio di molte industrie tecnologiche tra cui le telecomunicazioni e ora, naturalmente, la stampa 3D. Nell’aprile 2013, la società ha investito in una stampante 3D desktop di nuova convenienza per l’ufficio da utilizzare per la prototipazione. Il proprietario dell’azienda, Andrew Jacobs, gestisce l’operazione con un vero spirito imprenditoriale e di conseguenza cerca spesso di inventare prodotti che risolvono problemi piccoli e grandi. Uno dei tanti cappelli che indosso per la società è quello di introdurre nuove tecnologie, e quindi mi è stato affidato il compito di imparare a utilizzare la stampante 3D. L’esperienza, come con molti altri che erano nuovi alla stampa 3D nel 2013, è stata immediatamente frustrante.

La stampante è arrivata con 5 fogli di nastro in poliimmide, alcuni ABS e diversi file di esempio da stampare. Con un po ‘di armeggiare (e alcuni fanghi dell’ABS) sono riuscito a stampare molte delle parti più semplici del campione, anche se erano ancora molto difficili da rimuovere dal piano di stampa. E c’era quel famigerato pezzo di ricambio a catena che falliva ogni volta. Un giorno, mentre armeggiavo, il mio capo mi ha portato una raccolta di materiale in foglio grezzo da sperimentare per vedere cosa sarebbe successo se avessi stampato in 3D sopra. Uno degli obiettivi che aveva in mente era vedere se potevamo stampare in Braille. Molti dei prodotti di Ideal Jacobs includono il Braille in rilievo e gli strumenti possono essere piuttosto costosi, rendendo le piccole tirature e la prototipazione estremamente inefficienti dal punto di vista dei costi. Durante la sperimentazione di questi nuovi materiali, Mi resi conto che era molto più facile stampare su di essi che la poliimmide. Con un po ‘più di test e messa a punto ho scoperto che non solo le stampe in ABS aderivano bene al materiale, ma sono state rimosse dalla nuova superficie con pochissimo rumore. Le stampe si sono staccate subito. È diventato chiaro che stavamo partecipando a qualcosa, quindi sono tornato a quella parte campione di link chain – la mia nemesi – e ho dato una possibilità al nuovo materiale di superficie. Abbastanza sicuro, è stato stampato con successo al primo tentativo. Inutile dire che non sono più tornato in polyimide e ora disponevamo di una stampante 3D per ufficio affidabile. È diventato chiaro che stavamo partecipando a qualcosa, quindi sono tornato a quella parte campione di link chain – la mia nemesi – e ho dato una possibilità al nuovo materiale di superficie. Abbastanza sicuro, è stato stampato con successo al primo tentativo. Inutile dire che non sono più tornato in polyimide e ora disponevamo di una stampante 3D per ufficio affidabile. È diventato chiaro che stavamo partecipando a qualcosa, quindi sono tornato a quella parte campione di link chain – la mia nemesi – e ho dato una possibilità al nuovo materiale di superficie. Abbastanza sicuro, è stato stampato con successo al primo tentativo. Inutile dire che non sono più tornato in polyimide e ora disponevamo di una stampante 3D per ufficio affidabile.

Con una piccola ricerca, non ci è voluto molto per rendersi conto che le nostre battaglie iniziali con la nostra stampante 3D non erano solo comuni, ma accettate come norma. Abbiamo visto l’opportunità di presentare una nuova soluzione all’industria che potrebbe davvero contribuire a rendere l’esperienza di stampa 3D un po ‘più user friendly e ha iniziato a testare e perfezionare i componenti dei nostri materiali per la migliore combinazione di texture e adesivo. A luglio 2013 avevamo la formula che ora è il nostro foglio originale BuildTak. Abbiamo prodotto alcuni campioni da 11 “x 11” e abbiamo iniziato a farli circolare in una fiera della stampa 3D a Chicago. Quasi tutti quelli a cui abbiamo dato un campione (inclusi diversi importanti produttori di stampanti 3D), sono tornati da noi nel giro di poche settimane dicendo che era meglio di qualsiasi cosa stessero usando e che volevano di più.

Com’è stato essere in questo business?

BuildTak è andato forte per oltre 5 anni e lo trovo estremamente eccitante e umiliante. Ci sentiamo molto fortunati di essere riusciti a trovare una soluzione tanto necessaria in un momento in cui il settore della stampa 3D in rapida crescita ne aveva davvero bisogno per portare il mercato al livello successivo. Naturalmente, lavorare per un’azienda come Ideal Jacobs Corp ha tutto a che fare con il perché e il modo in cui siamo in grado di raggiungere il successo nel nostro marchio BuildTak. La cultura e la visione che il proprietario ha istituito nella nostra azienda ci hanno portato bene nel XXI secolo. Amiamo armeggiare con le nuove tecnologie ed eccellere nella risoluzione dei problemi giorno per giorno. Con il nostro team pieno di risorse di oltre 30 dipendenti nella nostra struttura NJ, otteniamo molto con un po ‘. Anche dopo 5 anni di crescita esponenziale, siamo orgogliosi di dire che i fogli BuildTak sono ancora prodotti al 100% negli Stati Uniti.

Ideal Jacobs oggi ha una presenza globale con varie sedi produttive in Asia e piccoli uffici vendite in Belgio, Messico, Canada e Tailandia. Infatti, la figlia di Andrew, Kayla Jacobs, ora rappresenta la quarta generazione e negli ultimi anni è stata fortemente coinvolta nell’aiutare a espandere il marchio BuildTak per renderlo quello che è oggi.

Per quanto tempo posso stampare con un foglio BuildTak?

Ah la domanda da un milione di dollari, a cui rispondo per quanto tempo puoi indossare un paio di scarpe? Ci sono così tante variabili e situazioni di esposizione che potrebbero influenzare l’usura del foglio, rendendo praticamente impossibile rispondere a questa domanda. Come per tutta la stampa 3D, la chiave per usare i nostri fogli BuildTak originali è l’apprendimento delle impostazioni ottimali (altezza degli ugelli, temperature di stampa, ecc.), Che possono essere diversi da un materiale all’altro e dalla stampante alla stampante. Dico sempre ai nuovi utenti di BuildTak che la cosa migliore che possono fare è fingere di usare una stampante 3D per la prima volta. I nostri clienti più felici sono quelli che usano BuildTak il primo giorno e imparano come usarlo nel modo giusto e sanno solo che questo è ciò che funziona. Occasionalmente sentiremo da un cliente frustrato che senza dubbio è passato dalla stampa direttamente su vetro o polyimide a usare BuildTak pensando che tutte le impostazioni dovessero rimanere uguali e sia stampato il primo strato troppo vicino e / o con troppo smoosh risultante in una spiacevole prima esperienza con BuildTak. Anche se non posso dire con certezza per quanto tempo un foglio BuildTak durerà per tutti, posso dire che abbiamo utenti esperti là fuori che hanno ottenuto più di 1500 ore in stampa su un singolo foglio.

Per quali materiali è adatto?

Il PLA è di gran lunga il materiale più semplice da stampare sui nostri fogli BuildTak originali, e le persone che stampano principalmente con PLA tendono a ottenere anche il massimo utilizzo del loro foglio BuildTak. Detto questo, BuildTak eccelle spesso con materiali noti per la deformazione. Le stampe su ABS e PC aderiscono molto bene a BuildTak, a volte a volte troppo bene e di conseguenza il foglio si consuma più velocemente. Tuttavia, questo è un necessario compromesso con materiali che inevitabilmente fallirebbero su qualsiasi altra superficie del letto. Altri materiali che funzionano su BuildTak includono: filamenti PVA, HIPS, PET +, flessibili (TPE).

Hai anche fogli di PEI adesso?

Perché sì, lo facciamo! Oggi nel mercato della stampa 3D desktop direi che molte persone stanno stampando su PEI o BuildTak (o su uno dei nostri imitatori lusinghieri). Di questi tempi non vedi molto il nastro blu o Kapton. PEI ha sicuramente il suo spazio in questo mercato e molti clienti hanno utilizzato PEI da quando hanno iniziato a stampare. Il problema che abbiamo riscontrato è che la maggior parte del PEI veniva offerto ai consumatori con un foglio adesivo permanente separato che gli utenti dovevano applicare autonomamente. Funziona, ma se hai mai provato a rimuovere un foglio PEI con questo adesivo, sai tutto sul residuo che lascia e quale fatica può essere ottenere di nuovo pulito il letto di stampa. Pensavamo di poter aiutare combinando il collaudato adesivo BuildTak con una superficie PEI di alta qualità.

Hai fatto una spatola?

Dal primo giorno in cui abbiamo iniziato a vendere i fogli originali di BuildTak, la stessa domanda continuava a spuntare: qual è lo strumento migliore per rimuovere le stampe? Nel 2014 quasi tutti usavano uno strumento progettato per altri scopi (spatola, coltello per pallet, ecc.). Spesso gli strumenti presentavano angoli acuti che, se usati in modo improprio, potevano scavare facilmente il foglio BuildTak e usarlo più velocemente. Erano anche pericolosi per gli utenti, e in quel momento non dovevi cercare molto lontano per trovare un proprietario di stampanti 3D che non fosse scivolato almeno una volta con il loro strumento di rimozione e si fosse tagliato. Ho iniziato a pensare ai problemi con gli strumenti esistenti e sono giunto alla conclusione che i principali colpevoli erano l’orientamento del manico e l’angolo con cui l’impugnatura si avvicinava alla stampa finale. Ho pensato a una tipica spatola e ho visto che il vantaggio di far scorrere una lama orizzontalmente sul foglio BuildTak era molto più efficace nell’ottenere la stampa in un modo che non permetteva di scavare nel foglio BuildTak. Una tipica maniglia a spatola non è progettata per spingere orizzontalmente con una leva adeguata: la mano tende a scivolare via. Quindi, dopo molti concetti di design, che ho prototipato con le nostre stampanti 3D interne, ho finalmente concluso che una maniglia verticale ergonomica era la strada da percorrere. Questo design ha permesso all’utente di applicare la leva sotto e sul fondo di una stampa con pochissime probabilità che la mano scivolasse via. Il risultato è la nostra spatola BuildTak. Una tipica maniglia a spatola non è progettata per spingere orizzontalmente con una leva adeguata: la mano tende a scivolare via. Quindi, dopo molti concetti di design, che ho prototipato con le nostre stampanti 3D interne, ho finalmente concluso che una maniglia verticale ergonomica era la strada da percorrere. Questo design ha permesso all’utente di applicare la leva sotto e sul fondo di una stampa con pochissime probabilità che la mano scivolasse via. Il risultato è la nostra spatola BuildTak. Una tipica maniglia a spatola non è progettata per spingere orizzontalmente con una leva adeguata: la mano tende a scivolare via. Quindi, dopo molti concetti di design, che ho prototipato con le nostre stampanti 3D interne, ho finalmente concluso che una maniglia verticale ergonomica era la strada da percorrere. Questo design ha permesso all’utente di applicare la leva sotto e sul fondo di una stampa con pochissime probabilità che la mano scivolasse via. Il risultato è la nostra spatola BuildTak.

Come funziona il sistema Flex Plate?

Il sistema FlexPlate di BuildTak migliora il piano di stampa esistente di una stampante 3D. È dotato di una base di montaggio magnetica e di un FlexPlate in acciaio per molle appositamente rivestito da utilizzare con l’originale BuildTak, PEI o la superficie di stampa preferita. La base magnetica ha un retro adesivo che si fissa in modo permanente al letto di stampa esistente (solitamente in vetro o alluminio). Una volta installata la base magnetica, è sufficiente montare un foglio della superficie di stampa preferita su FlexPlate, regolare l’altezza dell’ugello e iniziare a stampare. Una volta terminata la stampa, puoi rimuovere il FlexPlate dalla sua base magnetica e flettere la piastra. Supponendo che la stampa sia rigida, la lastra piegata forzerà la stampa a separarsi dalla superficie di stampa rendendo il processo di rimozione molto meno fastidioso.

L’uso intelligente di una piastra di acciaio flessibile con BuildTak non era originariamente la nostra idea. Una delle grandi cose del mercato della stampa 3D desktop è che è alimentato dalla sua abile comunità di produttori. Alcuni dei nostri primi utenti hanno portato questa novità alla nostra attenzione: avevamo sentito già nel 2013 che le persone aderivano ai fogli di BuildTak su vecchi cartelli stradali e li utilizzavano come un letto di stampa. Dopo il successo della versione di Spatula BuildTak ho iniziato a concentrarmi sullo sviluppo di nuove innovazioni e il concetto di piastra in acciaio era in cima alla lista. La grande sfida è stata trovare un modo per rendere il prodotto universalmente compatibile e facile da installare per la vasta gamma di letti di stampa. Potremmo semplicemente venderlo con una manciata di clip per raccoglitori e sperare per il meglio, ma questo sembrava un prodotto poco professionale e semi-sviluppato. Abbiamo iniziato a testare le opzioni magnetiche – fogli di “calamita per frigorifero” e alcuni magneti di terre rare disponibili in commercio – ma nessuno dei due era sufficiente in grado di sopportare temperature del letto riscaldate fino a 110 ° C senza perdere il magnetismo. Abbiamo quindi realizzato magneti ad alta temperatura su misura per la nostra applicazione e abbiamo determinato il layout ottimale per ogni dimensione di base di montaggio magnetico.

Risolverai altri problemi di stampa 3D?

Lo speriamo sicuramente. Il nostro obiettivo è continuare a rendere l’esperienza 3D più user-friendly e, a sua volta, più accessibile a una più ampia comunità di utenti. Credo che un giorno le stampanti 3D diventeranno comuni come le stampanti a getto d’inchiostro. Ma affinché ciò accada, è davvero necessario diventare una soluzione pronta per la stampa, pronta all’uso. Nel frattempo, continueremo a proporre nuove idee che aiutano a rendere le stampanti 3D esistenti facili da usare.

Il nostro responsabile dello sviluppo commerciale, Kayla Jacobs, ha lavorato duramente per assicurarci di non rimanere mai inoperosi. Di conseguenza abbiamo alcuni nuovi strumenti e accessori nelle fasi finali del design e ne usciremo nel prossimo anno. E mentre il mercato continua ad ampliare la gamma di materiali stampabili, cercheremo di rimanere in prima linea offrendo nuove soluzioni di superficie.

Quali sono i tuoi migliori consigli di stampa 3D per i principianti?

Non sottovalutare mai la necessità di un letto di stampa di livello e di trovare l’altezza ottimale dell’ugello (Z) della stampante per ogni materiale e superficie del letto che si utilizza. Sarai sorpreso di quanto può fare una differenza di un millimetro. Padroneggia l’arte di apportare precisi aggiustamenti incrementali – la tua pazienza pagherà i dividendi.

In molti modi, la stampa 3D di successo implica colpire un bersaglio mobile. In altre parole, ci sono molte variabili fluttuanti (materiale, temperatura ambiente, umidità, flusso d’aria, altezza dell’ugello, ecc.). Pochissime stampanti 3D desktop oggi sul mercato possono controllare al 100% tutte queste variabili, quindi il meglio che puoi fare è adottare soluzioni che consentano di ridurre al minimo le fluttuazioni nel miglior modo possibile e capire che il tweaking non viene mai eseguito.

Lascia che i piedi bagnino la stampa di alcuni vasi e di spinner fidati, ma diventa un punto per imparare la modellazione 3D. Solo quando puoi progettare e modellare le tue parti hai veramente sfruttato la potenza della stampa 3D e cosa può significare per l’inventiva e la creatività in tutti noi. Ci sono molti programmi software gratuiti disponibili e un sacco di tutorial online per accompagnarli. In poco tempo sistemerai le cose in casa o in ufficio con la tua nuova capacità di produrre soluzioni personalizzate. Chissà, forse la tua idea diventerà la prossima grande cosa.