da 3DPulse.ru

EVGENY SHULGA (NOVAPRINT 3D): “PRESTO INTENDIAMO ACCONTENTARE I PRODUTTORI CON COMPOSTI A BASE DI PETG CON UNA TEMPERATURA DI DEFORMAZIONE SUPERIORE A 100 ° C”

L’AZIENDA NOVAPRINT 3D È SPECIALIZZATA NELLA PRODUZIONE DI FILAMENTI PER LA RISOLUZIONE DI PROBLEMI DI INGEGNERIA. QUESTO È UN ATTORE RELATIVAMENTE NUOVO NEL MERCATO DEI PRODUTTORI DI MATERIALI PER LA STAMPA 3D – È APPARSO ALLA FINE DEL 2018.

03Settembre – 2020

Abbiamo deciso di chiedere a Evgeny Shulga, Direttore Generale di Novaprint 3D, perché è stata scelta questa particolare direzione di attività, quali materiali produce l’azienda e qual è la loro peculiarità .

3DPulse.ru: Eugene, buon pomeriggio! Da quanto tempo ti occupi di materiali per la stampa 3D? Come è nata l’idea di iniziare la propria produzione di filamenti?

Evgeny Shulga: Mi sono interessato all’argomento della stampa 3D dal 2011 circa. A quel tempo lavoravo come assistente di ricerca presso l’Università di Tartu in Estonia sul tema dei nanomateriali di carbonio. Prima di tutto, mi interessava l’opportunità di creare i prodotti di cui avevo bisogno per il lavoro e per la casa. Ma a quel tempo c’erano pochi materiali di consumo e costano molto di più di adesso. Ciò limitava fortemente la scelta di ciò che poteva essere stampato. E ho deciso di unire le mie conoscenze in materia di compositi e la mia voglia di creare materiali adatti alla realizzazione non solo di prototipi, ma anche di prodotti reali.

3DPulse.ru: Perché hai deciso di concentrarti sui filamenti compositi?

Evgeny Shulga: Prima di tutto, queste sono le loro potenzialità e capacità. E, naturalmente, il desiderio di sperimentare e creare materiali con un insieme di caratteristiche uniche.

3DPulse.ru: parlaci dell’attuale assortimento della tua azienda e dei nuovi prodotti quest’anno. Ci sono piani per rilasciare nuovi materiali?

Evgeny Shulga: La nostra azienda è piuttosto giovane e al momento si basa interamente sull’entusiasmo e sulla fiducia del team nel futuro.

Ci sono cinque materiali nell’assortimento. Innanzitutto il polipropilene Nova PPGF, che è diventato il nostro biglietto da visita dalla fine del 2018, è in polipropilene rinforzato con fibra di vetro corta. È adatto per un’ampia gamma di applicazioni ingegneristiche, come strutture resistenti ai prodotti chimici, elementi di fissaggio e altro.

Non molto tempo fa, abbiamo rilasciato la seconda modifica “Nova PPGF30” (30 percento in peso di fibra di vetro) con una migliore resistenza al calore (fino a 130 °), nonché, di circa un terzo, una composizione più rigida e duratura, incentrata sull’uso nella costruzione di stampanti 3D e vano motore spazio delle auto: collettori di aspirazione, filtri aria, ecc. Abbiamo anche ABS rinforzato con fibra di vetro – “Nova GF13”. I suoi punti di forza sono il restringimento ridotto rispetto all’ABS convenzionale e maggiori, del 20-30%, resistenza e rigidità. Funziona bene e si attacca bene.

I nuovi prodotti di quest’anno sono Nova PA6GF30 e Nova COAX. Il primo è il nostro filamento più forte a base di poliammide-6 domestica con il 30% di fibra di vetro e additivi che aumentano la resistenza agli urti e l’adesione tra gli strati già a 250 ° C (il tradizionale punto debole della poliammide-6, che nella maggior parte dei casi necessita di circa 300 ° C).

Nova COAX è la prima versione di un filamento coassiale sperimentale con una struttura a due strati. Con un nucleo in policarbonato durevole e uno strato esterno in ABS resistente al calore.

3DPulse.ru: Nel tuo blog hai recentemente scritto che durante la quarantena hai ottenuto con successo un brevetto per la produzione di un filamento con una struttura coassiale. Puoi dirci cosa ha di speciale il tuo metodo di produzione, quali materiali vengono prodotti utilizzando questo metodo e quali proprietà hanno?

Evgeny Shulga:E tu sei ben informato (ride). Sì, in effetti, abbiamo ricevuto un brevetto sul territorio della Russia. La particolarità dei filamenti con struttura coassiale (multistrato) è che hanno uno strato interno (cosiddetto nucleo) e uno esterno. La funzione dell’anima è quella di conferire caratteristiche meccaniche di base al prodotto. Come rigidità, resistenza, ritiro ridotto della stampa. Lo strato esterno è destinato a completare le forti proprietà del nucleo e ridurre gli svantaggi. Per renderlo più chiaro, diamo un’occhiata al nostro prodotto sperimentale, che abbiamo rilasciato in un lotto di prova solo un mese fa. Il nucleo è in policarbonato e occupa circa il 60 percento del volume totale del filamento. Il policarbonato è noto non solo per la sua forza e resistenza a temperature fino a 130 ° C, ma anche per la sua elevata viscosità del fuso, temperatura di stampa significativa (290-310 ° С), restringimento termico significativo, che richiede una camera della stampante chiusa o addirittura riscaldata (che riduce notevolmente il pubblico degli utenti), nonché una bassa resistenza agli urti (proprietà dei prodotti stampati). La maggior parte di questi svantaggi vengono eliminati dallo strato esterno di polimero ABS. A causa della temperatura di fusione inferiore dello strato esterno, la saldabilità si verifica già a 240–260 ° C e la maggior parte delle stampanti desktop può già funzionare con questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti. richiedendo una camera della stampante chiusa o addirittura riscaldata (che riduce notevolmente il pubblico degli utenti), nonché una bassa resistenza agli urti (una proprietà dei prodotti stampati). La maggior parte di questi svantaggi vengono eliminati dallo strato esterno di polimero ABS. A causa della temperatura di fusione inferiore dello strato esterno, la saldabilità si verifica già a 240–260 ° C e la maggior parte delle stampanti desktop può già funzionare con questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti. richiedendo una camera della stampante chiusa o addirittura riscaldata (che riduce notevolmente il pubblico degli utenti), nonché una bassa resistenza agli urti (una proprietà dei prodotti stampati). La maggior parte di questi svantaggi vengono eliminati dallo strato esterno di polimero ABS. A causa della temperatura di fusione inferiore dello strato esterno, la saldabilità si verifica già a 240–260 ° C e la maggior parte delle stampanti desktop può già funzionare con questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti. così come una bassa resistenza agli urti (una proprietà dei prodotti stampati). La maggior parte di questi svantaggi vengono eliminati dallo strato esterno di polimero ABS. A causa della temperatura di fusione inferiore dello strato esterno, la saldabilità si verifica già a 240–260 ° C e la maggior parte delle stampanti desktop può già funzionare con questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti. così come bassa resistenza agli urti (proprietà dei prodotti stampati). La maggior parte di questi svantaggi vengono eliminati dallo strato esterno di polimero ABS. A causa della temperatura di fusione inferiore dello strato esterno, la saldabilità si verifica già a 240–260 ° C e la maggior parte delle stampanti desktop può già funzionare con questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti. e la maggior parte delle stampanti desktop può già gestire questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti. e la maggior parte delle stampanti desktop può sopportare questa temperatura. A causa della temperatura più bassa, si riduce anche il ritiro termico. E, cosa più importante, la struttura coassiale viene preservata durante la stampa. Il prodotto stampato è costituito da un gran numero di filamenti mini-coassiali e può essere paragonabile a distanza all’acciaio di Damasco. L’ABS in questo sistema è un materiale più morbido e resistente agli urti.

Inoltre, il nucleo può contenere fibre di carbonio e vetro. Lo strato esterno può contenere additivi antistatici, antibatterici e altri.

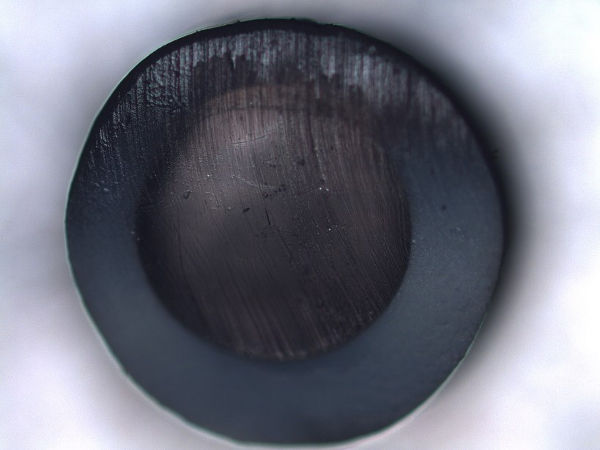

Taglio frontale del filamento Nova COAX. La struttura a due strati è chiaramente visibile, dove il nucleo è in policarbonato trasparente, e lo strato esterno è in plastica ABS resistente al calore

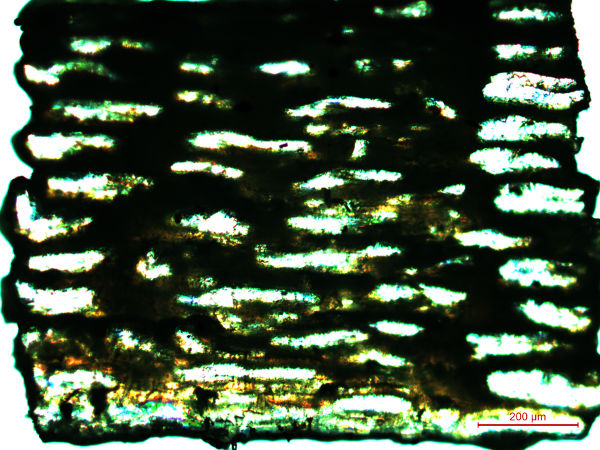

Un taglio del collo della minilama al microscopio a trasmissione (stampa con un ugello da 0,6, strato da 0,15 mm). Le aree trasparenti dal PC sono chiaramente visibili (quelle opache sono in ABS). Durante la stampa, la struttura coassiale del filamento viene deformata, ma mantenuta

3DPulse.ru: Hai valutato la popolarità dei tuoi materiali? Quali sono più propensi ad acquistare, quali sono le recensioni più positive?

Evgeny Shulga: Sì, certo, lo facciamo costantemente. Dopo tutto, il nostro compito principale in questo momento è trovare la nostra nicchia nel mercato. Ma è troppo presto per confrontare. Quasi tutti i materiali, tranne il polipropilene, abbiamo lanciato quest’anno. E mentre il polipropilene è ancora il leader.

3DPulse.ru: In una delle recensioni delle vostre plastiche, è stato detto: il materiale è interessante e promettente per la stampa di parti durevoli critiche, termicamente e chimicamente resistenti. Ma – su attrezzature avanzate. A chi è destinato di più il vostro prodotto: per uso professionale, oppure possono utilizzarli anche home maker, con l’attrezzatura e le competenze adeguate?

Evgeny Shulga: In questo articolo è stato descritto il primo prototipo di un composito corto rinforzato con fibra di vetro a base di poliammide-6. Ora abbiamo in vendita la sua versione modificata – “Nova PA6GF30”. È stato sviluppato appositamente per coloro che desiderano realizzare prodotti con un materiale da costruzione durevole e resistente. Supera le plastiche ABS convenzionali in resistenza e rigidità di almeno tre o quattro volte. Allo stesso tempo, grazie a speciali additivi, siamo riusciti a garantire una buona saldabilità degli strati durante la stampa già a 250 ° C. Ciò consente di utilizzare il materiale su quasi tutti i modelli di stampanti desktop (a condizione che sia installato un ugello resistente all’usura). Tuttavia, i valori massimi di resistenza si ottengono a 270–280 ° C e in presenza di una camera chiusa.

3DPulse.ru: Eugene, c’è qualche interesse per i tuoi sviluppi dall’estero? Stai pensando di entrare nel mercato internazionale? Hai confrontato i prezzi dei tuoi prodotti con quelli delle controparti estere?

Evgeny Shulga: Al momento non stiamo lavorando con il mercato estero. Ma, naturalmente, ci sono tali piani. I prezzi di prodotti simili sul mercato europeo sono 2-4 volte più alti.

3DPulse.ru: a giudicare dalle descrizioni delle materie plastiche sul tuo sito web, per la maggior parte dei filamenti, a causa dell’elevata abrasività dei materiali riempiti, si consiglia di utilizzare un ugello resistente all’usura. Potete dirmi quanta plastica verrà stampata per le varie combinazioni di materiale e ugello?

Evgeny Shulga: Non consiglio di utilizzare materiali più morbidi dell’acciaio temprato con una durezza di 50-60 HRC. Fortunatamente, ora esiste una selezione abbastanza ampia di tali ugelli a prezzi abbastanza modesti in Cina, al dettaglio – da 200 rubli per pezzo. La quantità di materiale che un tale ugello può stampare dipende dal diametro di quest’ultimo e da altri parametri. Non abbiamo effettuato ricerche precise, ma nel nostro parco stampanti sono presenti ugelli con diametro 0,8 mm, che hanno già stampato più di 10 kg di polipropilene caricato vetro. Se metti un ugello in carburo di tungsteno, penso che il conto sarà di centinaia di chilogrammi.

3DPulse.ru: una delle attività della tua azienda è fornire servizi di stampa 3D personalizzati. Inoltre, utilizzi materie plastiche di tua produzione. Parlaci degli ordini interessanti che hai eseguito. Qual era il pezzo più insolito?

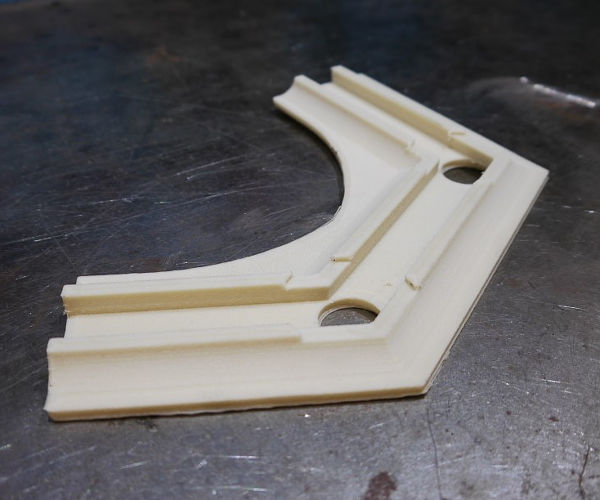

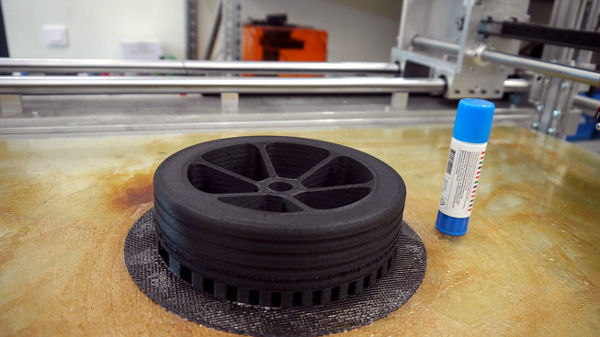

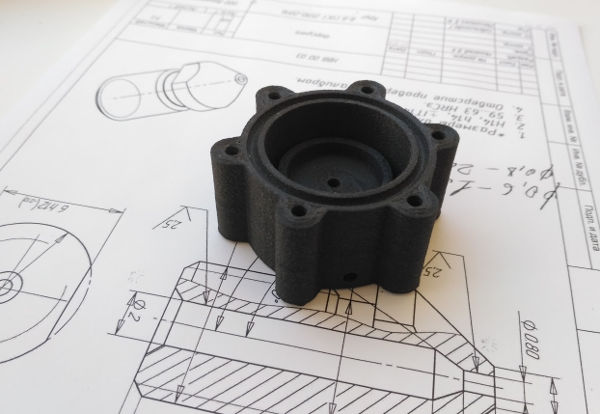

Evgeny Shulga: Usiamo solo i nostri materiali per stampare gli ordini. Vengono subito in mente diversi esempi tra quelli interessanti. Questi sono, prima di tutto, tee per il sistema di ventilazione degli edifici residenziali. Con l’aiuto della stampa, il cliente ha risparmiato almeno un milione e mezzo di rubli sullo stampo a iniezione. E non è necessario tenere le parti in un magazzino da qualche parte, da qui il risparmio sull’affitto. Collettori di aspirazione personalizzati stampati per motori di auto. Qui, l’uso della stampa ha permesso di creare prodotti con un’aerodinamica unica.

Parti funzionanti realizzate con successo della presa d’aria per il motore a combustione interna dell’auto da corsa per studenti dell’Università tecnica statale di Mosca Bauman (stagione 2019). Materiale “Nova PPGF”

Una grande sfida per noi è stata la stampa di un prototipo funzionante di un reattore elettrochimico sperimentale. L’azienda cliente era impegnata nell’ottenere un promettente composto per la depurazione dell’acqua, in grado non solo di uccidere virus e batteri, ma anche di ossidare la materia organica, oltre a far precipitare i metalli pesanti. Questo composto è molto meno dannoso rispetto, ad esempio, alla clorazione.

3DPulse.ru: E alla fine della conversazione, la tradizionale domanda: quali progetti ha Novaprint 3D per il prossimo anno?

Evgeny Shulga: Ci sono molti piani. Soprattutto, questa è, ovviamente, l’espansione della gamma. Ad esempio, nel prossimo futuro abbiamo in programma di accontentare i produttori con composti a base di PETG con una temperatura di deformazione superiore a 100 ° C, nonché con materie plastiche ad alta temperatura.

3DPulse.ru: Eugene, grazie mille per l’intervista! Vi auguriamo successo nello sviluppo di nuovi interessanti materiali per la stampa 3D e nello sviluppo dell’azienda!