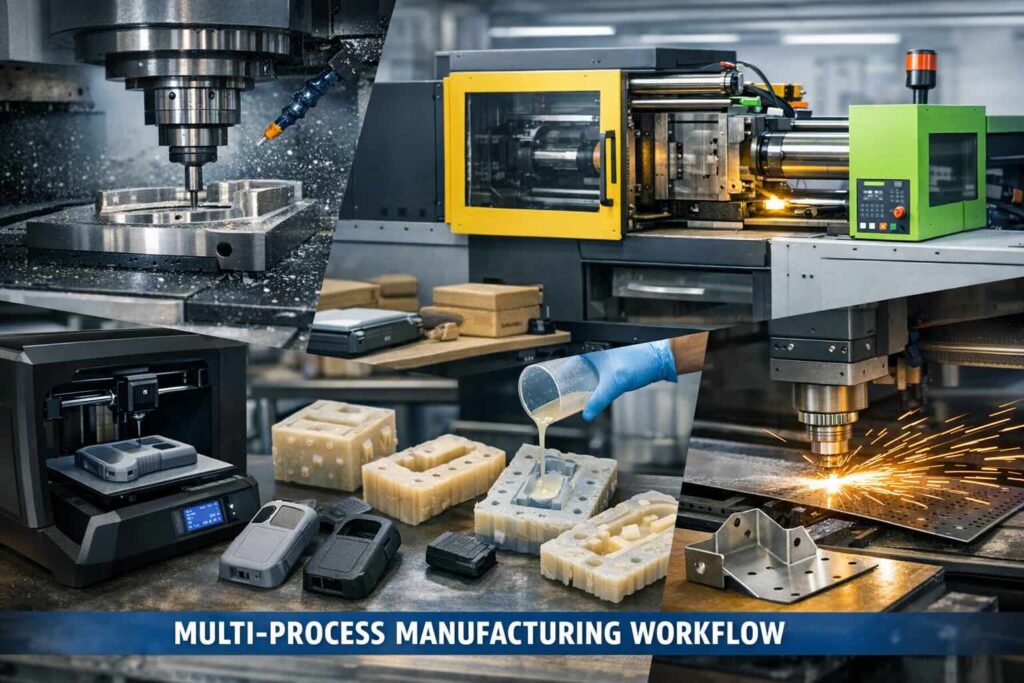

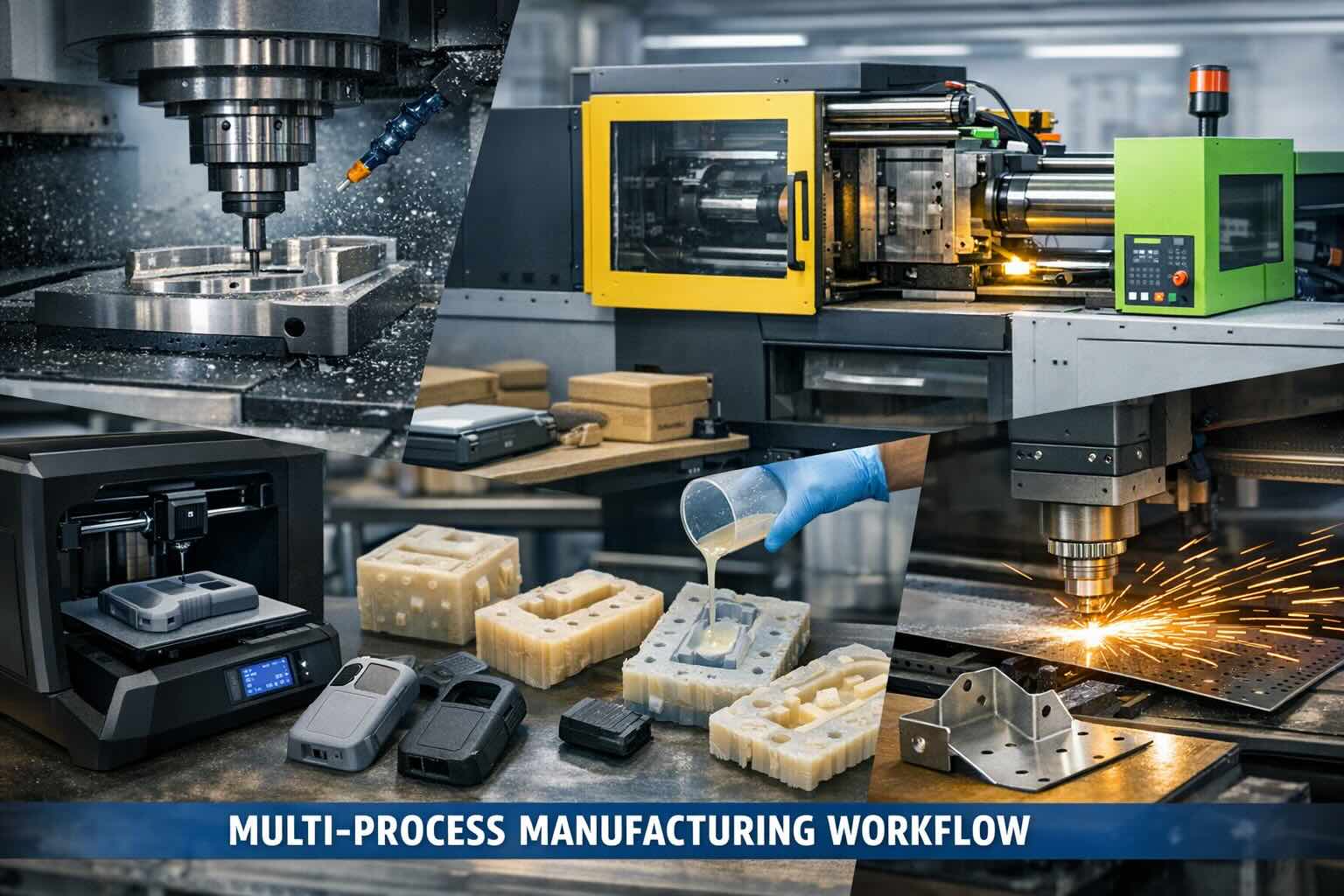

JUSTWAY e la multi-process manufacturing nella moderna progettazione di prodotto

La riduzione dei tempi di sviluppo ha reso meno lineari i percorsi che portano un’idea a un prodotto industrializzabile. Nella pratica, i team alternano più tecnologie: la stampa 3D per validare geometrie e ingombri, la lavorazione CNC per ottenere tolleranze e finiture controllate, la lamiera per telai e carter, lo stampaggio a iniezione per la ripetibilità su volumi più alti e la colata sottovuoto (urethane casting) per piccole serie con qualità estetica e “feel” simile a componenti stampati.

Perché “multi-process” significa soprattutto continuità di flusso

Il punto non è solo avere più processi disponibili, ma passare da uno all’altro senza rifare da zero preventivazione, fornitore, specifiche e controllo qualità. Nelle aziende hardware questo passaggio avviene più volte: prototipi iniziali, prototipi funzionali, pre-serie/pilot run, e poi eventuale scalabilità. Piattaforme di manifattura digitale cercano di ridurre attriti come rimbalzi tra fornitori, variazioni di materiali equivalenti, e incoerenze di finitura tra lotti.

Che cos’è JUSTWAY e che servizi dichiara

JUSTWAY si presenta come piattaforma per ordinare parti “dal prototipo all’end-part” tramite un flusso online (caricamento file CAD, scelta processo/materiale, preventivo). Nelle capacità elencate compaiono CNC machining, 3D printing, sheet metal fabrication, injection molding e urethane casting (spesso indicato come vacuum casting).

Stampa 3D nelle fasi iniziali: iterazioni e verifica progetto

Nelle prime fasi, la stampa 3D viene usata per verificare forma, assemblaggi, ergonomia e interferenze, prima di investire in processi con attrezzaggi o tempi più lunghi. La sua utilità aumenta quando è integrata con gli step successivi (per esempio quando un prototipo stampato diventa il riferimento per una colata sottovuoto o quando parti stampate e parti CNC devono accoppiarsi con coerenza dimensionale).

Lavorazioni CNC: tolleranze, superfici e prove funzionali

Quando entrano in gioco requisiti di precisione, rugosità e proprietà meccaniche di materiali “da produzione”, la lavorazione CNC diventa spesso lo step successivo. In un percorso multi-process, la CNC serve anche come “ponte” per validare componenti critici (sedi, piani di accoppiamento, fori calibrati) mentre il resto del prodotto può essere ancora in iterazione rapida. Questo approccio rientra nella logica della produzione ibrida/hybrid manufacturing, che combina additive e subtractive per bilanciare libertà geometrica e accuratezza.

Lamiera: telai e carter, tra prototipi e micro-serie

Per molte macchine, elettroniche e prodotti industriali, lamiera significa taglio laser + piegatura, con eventuale saldatura o inserti. È un passaggio tipico quando il prodotto richiede involucri, staffe e strutture con buona rigidità a costi sostenibili nelle prime serie. Le guide di progettazione per lamiera insistono su aspetti pratici (raggi di piega, fori vicino alle pieghe, tolleranze e finiture) perché incidono su tempi e rilavorazioni.

Stampaggio a iniezione: quando serve ripetibilità su volumi maggiori

Lo stampaggio a iniezione entra quando servono ripetibilità, estetica costante e materiali definitivi. In questo punto del ciclo, diventano centrali concetti come pilot run e bridge tooling: realizzare lotti per validare assemblaggi e domanda, senza impegnarsi subito in una scala massiva. Alcuni fornitori di manifattura digitale esplicitano proprio questa funzione di “ponte” tra prototipo e produzione, con logiche di lotti ridotti e flessibilità di fornitura.

Colata sottovuoto: piccole serie con qualità “da prodotto”

La vacuum casting/urethane casting usa tipicamente uno stampo in silicone ottenuto da un master per produrre piccole serie con finitura e proprietà che possono avvicinarsi a parti stampate a iniezione, ma con tempi e costi iniziali più contenuti. È spesso scelta per preserie, test con utenti, campionature e validazioni commerciali quando servono più pezzi rispetto alla stampa 3D, ma non ha senso passare subito allo stampo per iniezione.

Coerenza dei materiali: il vero problema quando si cambia processo

Quando un progetto attraversa stampa 3D, CNC, colata e iniezione, la continuità dipende dalla capacità di gestire materiali “comparabili” (o almeno proprietà confrontabili) e finiture replicabili. La scelta del materiale non è solo tecnica: incide su tempi di consegna, costi, rischio di deformazioni e coerenza tra lotti.

Il ruolo delle piattaforme online: preventivo, ordine e controllo

Il valore operativo di una piattaforma multi-process sta nel ridurre passaggi manuali: caricamento dei file, configurazione del processo, scelta materiali e finiture, e gestione degli ordini. JUSTWAY descrive un modello di preventivazione e ordine online per più processi.

Conclusione: dal prototipo alla serie con una logica di “passaggi controllati”

Nello sviluppo prodotto moderno, l’efficacia dipende dalla capacità di scegliere il processo giusto al momento giusto e di gestire le transizioni: dalla stampa 3D alla CNC per le tolleranze, dalla lamiera per le strutture, dalla colata sottovuoto per micro-serie, fino allo stampaggio quando serve scalare. In questo scenario, servizi multi-process come quelli dichiarati da JUSTWAY si collocano come opzione per accorciare la catena decisionale e rendere più prevedibili tempi e costi lungo più fasi.