I ricercatori studiano la microstruttura del rivestimento laser

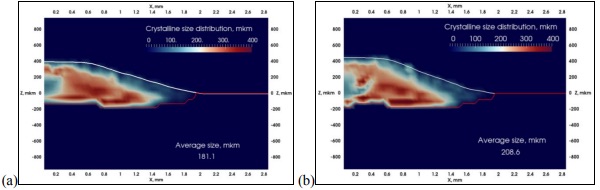

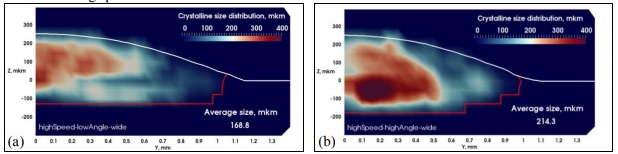

Distribuzione dei cristalliti nella sezione trasversale delle goccioline depositate con diverso angolo di contatto 10 ° (a) e 30 ° (b).

Mentre la produzione di additivi metallici ha molti vantaggi, ha anche i suoi svantaggi. Due di questi inconvenienti sono i costi di produzione elevati e il fallimento spesso imprevedibile delle parti. Il rivestimento laser (LC) è un metodo comunemente utilizzato per la stampa 3D di metalli, ma presenta un’ulteriore limitazione che include una finestra di elaborazione limitata. Questo è discusso in un documento intitolato ” Sul ruolo dei fenomeni capillari e termo capillari sulla microstruttura al rivestimento laser “.

“La simulazione numerica diretta (DNS) del trasferimento di calore durante la LC si è dimostrata un metodo economicamente efficace per la ricerca dei parametri di elaborazione ottimali che consentono di dare un’occhiata a questa tecnologia”, affermano i ricercatori. “L’applicazione del DNS per testare le regioni problematiche che potrebbero essere identificate nella fase di pianificazione del processo può aumentare la qualità e la flessibilità della fabbricazione diretta”.

L’obiettivo dei ricercatori era quello di sviluppare un modello cinetico-idrodinamico accoppiato di rivestimento laser per la simulazione della microstruttura dello strato rivestito, tenendo conto dell’angolo di contatto noto della massa fusa e del substrato.

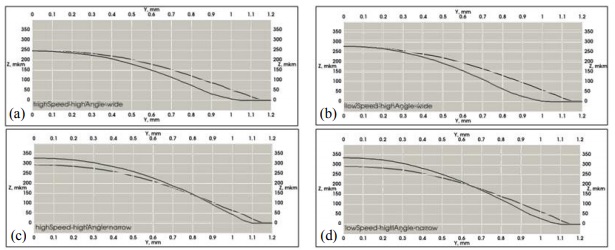

Sezione trasversale ad alta velocità (a, c) e a bassa velocità (b, d) per getto di polvere largo (a, b) e stretto (c, d)

“Il processo cinetico è descritto dall’equazione di Kolmogorov-Johnson-Mehl-Avrami (KJMA) con nucleazione e tassi di crescita non uniformi”, proseguono i ricercatori. “Il modello consente di studiare la diffusione della polvere fusa su un substrato con un angolo di contatto diverso, per ottimizzare e pianificare il processo LC. Viene esaminata l’influenza dell’angolo di contatto sui principali parametri di uscita come larghezza, altezza e dimensione cristallina media della traccia. Il modello può spiegare l’ossidazione, la ruvidità del substrato che è di grande importanza. “

I ricercatori hanno simulato il rivestimento laser mediante un fascio non di scansione con alimentazione coassiale di nichel in polvere, al fine di studiare l’influenza dell’angolo di contatto sulla microstruttura risultante. Substrati con un diverso angolo di bagnatura sono stati utilizzati a tale scopo. La polvere è stata alimentata con una radiazione laser su un substrato freddo per 50 ms, formando una singola goccia. La radiazione laser si è spenta, la goccia si è raffreddata e si è verificata la cristallizzazione.

Il modello sviluppato, concludono i ricercatori, consente loro di stimare la microstruttura dello strato clad, tenendo conto dell’angolo di contatto misurato sperimentalmente della traccia e del substrato. I parametri del substrato che influenzano l’angolo di contatto dovrebbero essere presi in considerazione nel modello.

Distribuzione delle dimensioni cristalline in una sezione trasversale di binario rivestito per due valori di angolo di contatto

“Il comportamento di diffusione delle tracce rivestite viene mostrato per varie condizioni di elaborazione”, affermano i ricercatori. “Il raggio del getto della polvere ha mostrato una risposta dissimile all’angolo di contatto in base al confronto con la larghezza del pool di fusione. Nel caso di un getto di polvere ampio, l’aumento dell’angolo di contatto riduce la larghezza della carreggiata e l’efficienza del bacino, ma l’altezza rimane costante. La diminuzione della larghezza della carreggiata è accompagnata da un aumento di altezza nel caso di un getto di polvere stretto. Viene determinata la possibilità di LC di tracce con gli stessi parametri geometrici e allo stesso tempo una diversa microstruttura. È dimostrato che un aumento dell’angolo di contatto del fuso porta ad un aumento della dimensione media dei cristalliti nello strato depositato. I risultati possono essere utilizzati per la pianificazione del processo e l’ottimizzazione di LC. “

Gli autori del documento includono MD Khomenko e F. Kh. Mirzade.