Malattie e altri traumi possono far sì che i tessuti umani cavi e tubolari, come la trachea, l’intestino, le ossa e i vasi sanguigni, siano influenzati negativamente da difetti del segmento lungo. Gli innesti autologhi possono aiutare a risolverli, ma ci sono dei limiti, come la disponibilità di tessuto insufficiente e un intervento chirurgico extra, che comporta una potenziale morbilità del sito, quindi una versione sintetica è l’ideale. Tuttavia, anche questo non è privo di problemi, poiché gli innesti di impianti tubolari realizzati con metodi convenzionali, come l’elettrocrittura a fusione con un collettore rotazionale e l’elettrofilatura, possono causare calcificazioni a lungo termine.

Secondo un team di ricercatori dell’Università Politehnica di Bucarest ( UPB ) e dell’Università di Maastricht , l’utilizzo della stampa 3D per creare un’impalcatura ai fini della rigenerazione dei tessuti potrebbe essere una soluzione molto utile a una serie di problemi. I ricercatori hanno recentemente pubblicato un documento sul loro lavoro, ” Sistema di produzione additiva controllabile a quattro assi basato su estrusione per la fabbricazione di ponteggi tubolari con proprietà meccaniche personalizzabili “, in Scienza dei materiali e ingegneria .

“Gli attuali sistemi di produzione additiva (AM) non implementano comunemente l’uso di un asse di rotazione, il che limita la loro applicazione per la fabbricazione di scaffold tubolari”, hanno scritto i ricercatori nell’abstract. “In questo studio, è stato sviluppato un sistema AM basato su estrusione a quattro assi simile alla modellazione a deposizione fusa (FDM) per creare scaffold cavi tubolari”.

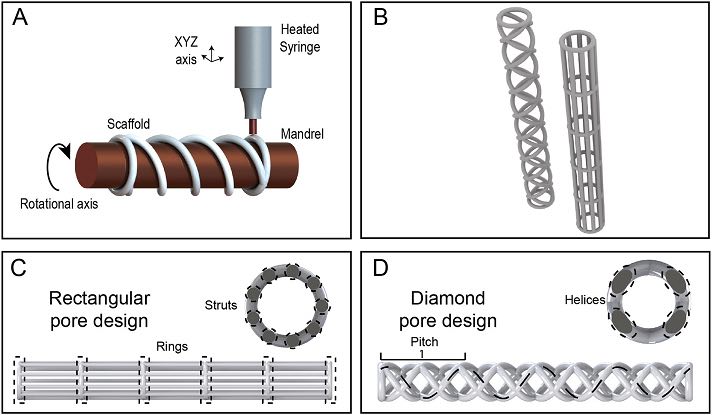

I processi di produzione additiva basati sull’estrusione, come FDM, possono aiutare ad aumentare l’integrità meccanica di uno scaffold, poiché la tecnologia è in grado di fabbricare fibre con centinaia di micrometri e l’aggiunta di un quarto asse può rendere ancora più robusti scaffold tubolari con progetti più complessi. Tuttavia, se l’asse di rotazione non comunica con la stampante 3D, è possibile ottenere solo disegni elicoidali. Pertanto, il team ha voluto mostrare come l’AM basato sull’estrusione, con l’aggiunta di un quarto asse di rotazione sincronizzato, possa essere utilizzato per creare geometrie tubolari complesse per scaffold di rigenerazione dei tessuti. Hanno inoltre studiato “il ruolo della geometria nella progettazione di impalcature”, nonché il modo in cui può influenzare le proprietà meccaniche come la flessione su tre punti, la compressione radiale e la resistenza alla trazione.

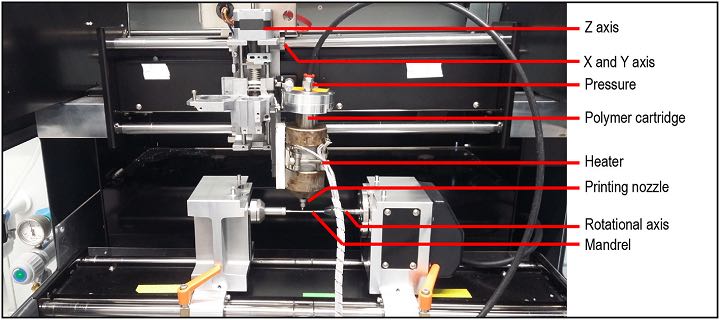

Panoramica della stampante e delle parti indicate.

I ricercatori hanno creato il loro sistema AM prendendo un Roland EGX-360, con un quarto asse controllabile, e sostituendo la sua testa di incisione con una cartuccia di erogazione a pressione personalizzata e riscaldata. Il polimero che hanno usato era poli (ε-caprolattone), o PCL, che è stato estruso in forma fusa attraverso un ugello da 260 μm. La deposizione è stata controllata da una valvola di pressione elettromagnetica e il PCL è stato depositato su un mandrino rotante di acciaio inossidabile, controllato dalla stampante 3D e collegato al quarto asse. Il team ha affermato che il loro sistema basato sull’estrusione a quattro assi potrebbe ottenere il pieno controllo sul design e sulla geometria degli scaffold, “che non è stato segnalato con altre tecniche”.

Sistema basato sull’estrusione del quarto asse. (A) Panoramica schematica del processo di fabbricazione. (B) Esempi di possibili progetti che possono essere prodotti con il sistema FDM del quarto asse. (C) Design a pori rettangolari con anelli e montanti che possono essere introdotti. (D) Design dei pori del diamante con la quantità di eliche e rotazioni che possono essere variate nel design.

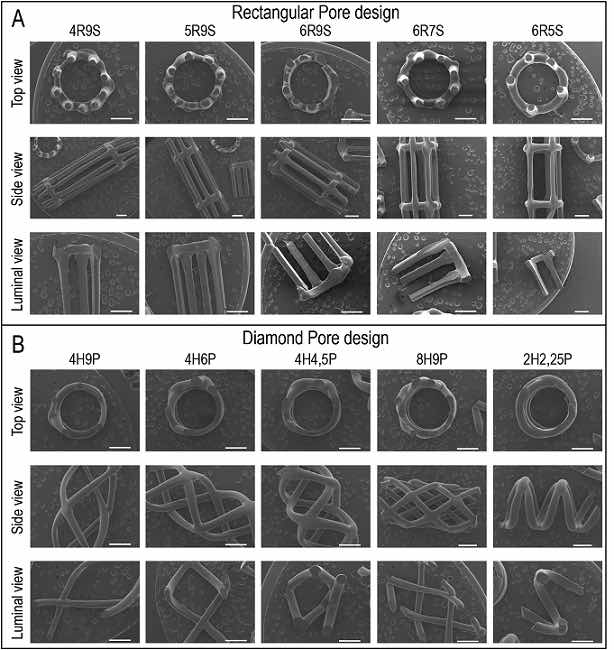

“Tutti gli scaffold sono stati prodotti con una velocità di spostamento dell’estrusore impostata a 2 mm / se la distanza tra l’ugello e il mandrino in acciaio inossidabile è stata fissata a 200 μm. La lunghezza totale dell’impalcatura in tutti i casi testati è stata mantenuta costante a 18 mm con un diametro interno di 2 mm “, hanno spiegato i ricercatori.

Questo sistema è stato utilizzato per fabbricare due modelli di scaffold: un diamante, che è stato etichettato “in base alla quantità di eliche (H) e il passo (P) del diamante”, e un rettangolo, etichettato “in base alla quantità di anelli ( R) e montanti (S) nei ponteggi. “

Panoramica dei progetti testati. (A) Il design dei pori rettangolari con una quantità variabile di anelli e montanti nell’impalcatura. (B) Il design a diamante con passo variabile e quantità di eliche nell’impalcatura. La barra della scala rappresenta 1 mm.

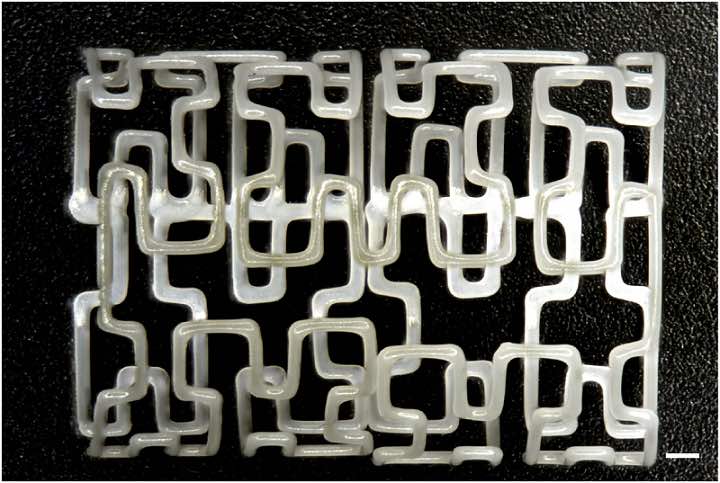

“Uno script aggiuntivo è stato scritto per la curva di Hilbert come esempio per mostrare la complessità delle strutture fabbricate che possono essere realizzate. Il mandrino per questo caso aveva un diametro di 12 mm e l’impalcatura seguiva una curva di Hilbert di quarta generazione “, hanno scritto.

Impalcatura curva Hilbert di quarta generazione stampata su un mandrino da 12 mm. La barra della scala rappresenta 1 mm.

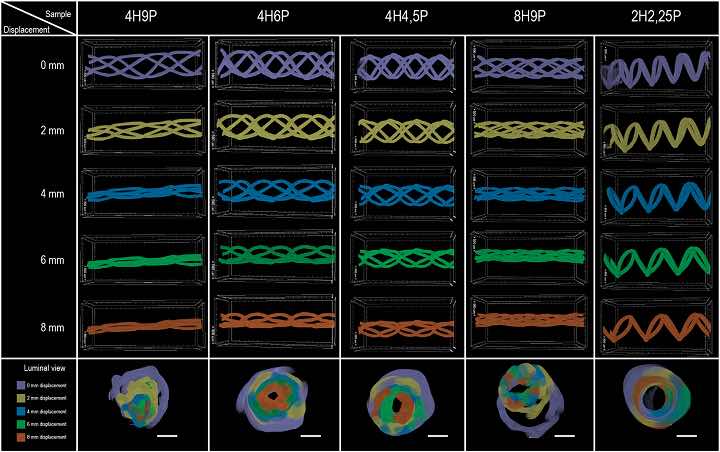

La struttura dell’impalcatura è stata visualizzata con l’aiuto del microscopio elettronico a scansione (SEM) e dello stereomicroscopio e sono state utilizzate micrografie SEM per misurare il diametro dei filamenti. I ricercatori hanno studiato la struttura 3D con MicroCT e sono stati utilizzati vari programmi software per ricostruire le micrografie, visualizzare la forma dei pori e analizzare il volume dell’impalcatura. Quindi, hanno eseguito test di compressione e prove di trazione per determinare la caratterizzazione meccanica delle strutture, simulato un modello 3D dei ponteggi con modellazione agli elementi finiti e completato un test di flessione su tre punti per testare la flessibilità dei ponteggi.

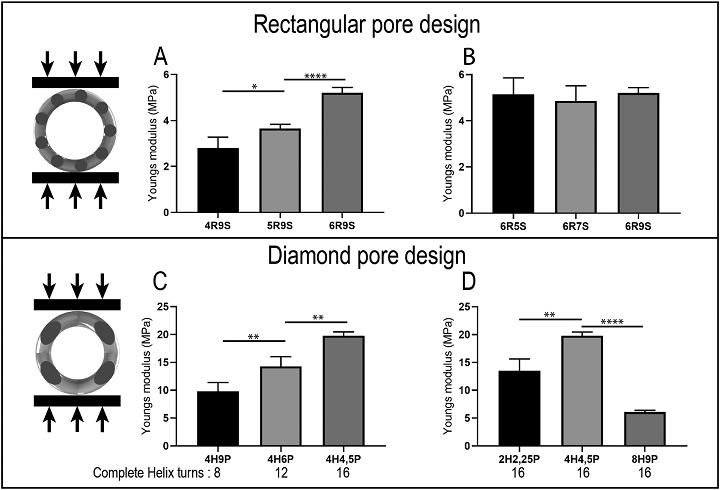

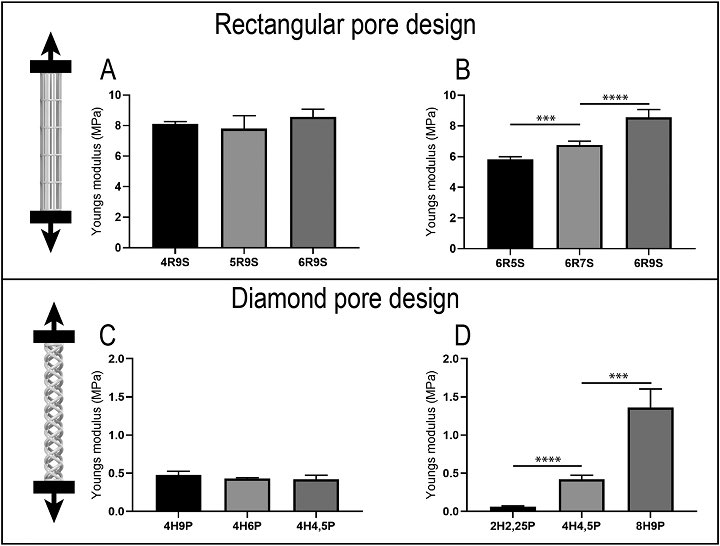

Prova di compressione radiale con una velocità di deformazione dell’1% al secondo.

Prove di trazione longitudinale con una velocità di deformazione dell’1% al secondo. (A) Modulo di Young nel design a pori rettangolari con un numero crescente di anelli e la stessa quantità di montanti. (B) Modulo di Young nel design a pori rettangolari con quantità crescente di montanti e anelli della stessa quantità. (C) Modulo di Young nel design a diamante con la stessa quantità di eliche e una quantità crescente di giri completi dell’elica. (D) Modulo di Young nel design a diamante con un numero crescente di eliche e la stessa quantità di giri completi dell’elica.

Innanzitutto, hanno scoperto che le fibre in tutti i campioni stampati in 3D mostravano una corretta fusione, che può aumentare le proprietà meccaniche. I test hanno rilevato che il design del poro del diamante aveva un modulo di Young più alto (19,8 ± 0,7 MPa) in modalità di compressione radiale, ma mentre nella modalità di trazione longitudinale, il design del poro rettangolare era più alto (5,8 ± 0,2 MPa ). Inoltre, aumentando il peso dell’impalcatura dei pori diamantati, la superficie disponibile aumenta e la porosità diminuisce.

“Il peso del ponteggio è correlato alla porosità, aumentando il peso del ponteggio, la porosità diminuisce e la superficie disponibile aumenta. È stata osservata una variazione nella dimensione delle fibre tra i modelli di pori rettangolari, che vanno da 341 ± 24 μm nel campione 5R9S a 370 ± 28 μm nel campione 6R7S “, ha scritto il team. “Un certo livello di eterogeneità dello spessore è stato osservato nella micro-TC, che era in buona correlazione con caratteristiche simili notate nei design dei pori del diamante”.

Micro-CT in combinazione con i dati della prova di trazione longitudinale sul design dei pori del diamante. Le immagini sono state scattate a 0, 2, 4, 6 e 8 mm di deformazione. Barra della scala = 500 μm.

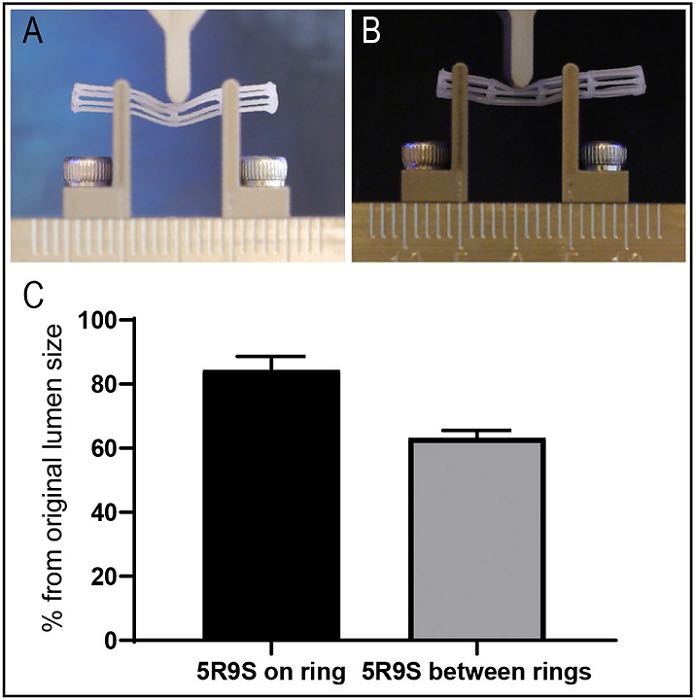

Secondo i risultati delle analisi di flessione a tre punti, il design del diamante è più resistente al collasso luminale, sebbene entrambi i design “siano più che in grado di prevenire il collasso luminale”.

“Questa flessibilità consente la produzione di scaffold per diverse applicazioni di rigenerazione dei tessuti tubolari, progettando modelli di deposizione adatti per soddisfare i loro prerequisiti meccanici”, ha scritto il team.

Tutti questi test hanno dimostrato che sia i design dei pori a diamante che quelli rettangolari erano adatti per l’uso per la stampa 3D di scaffold vascolari. I ricercatori sono stati in grado di determinare che possono apportare modifiche sistematiche alla progettazione degli scaffold tubolari al fine di regolare le loro proprietà meccaniche per qualsiasi organo o tessuto sia necessario.

Flessione a tre punti al 40% di deformazione sul design 5R9S. (A) Flessione a tre punti con una deformazione del 40% sul modello 5R9S quando la sonda è centrata sulla parte superiore dell’anello. (B) Flessione a tre punti con una deformazione del 40% sul modello 5R9S quando la sonda è centrata tra due anelli. (C) Differenza nel diametro luminale al 40% di deformazione durante la flessione a tre punti sul modello 5R9S.

“Lavori precedenti hanno studiato l’implementazione di un quarto asse in AM per la creazione di strutture elicoidali [ [25] , [26] , [27] ]. Il vantaggio del nostro metodo è che il quarto asse di rotazione è sincronizzato con gli assi XY e Z e, quindi, il percorso utensile può essere codificato direttamente, il che consente un’elevata precisione nella progettazione di scaffold e la capacità di fabbricare progetti più complessi “, hanno spiegato i ricercatori . “Futuri studi di ottimizzazione mireranno a ridurre la dimensione della fibra al di sotto di 100 μm [ 28 ].”