Laboratorio di ricerca Air Force che collauda parti stampate 3D per motori

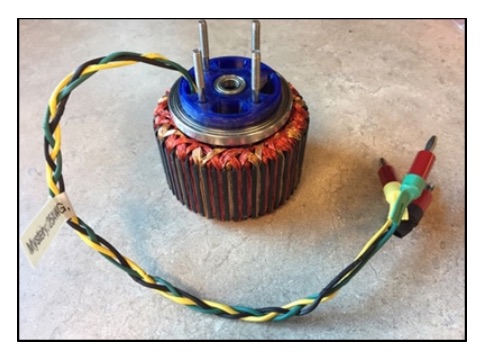

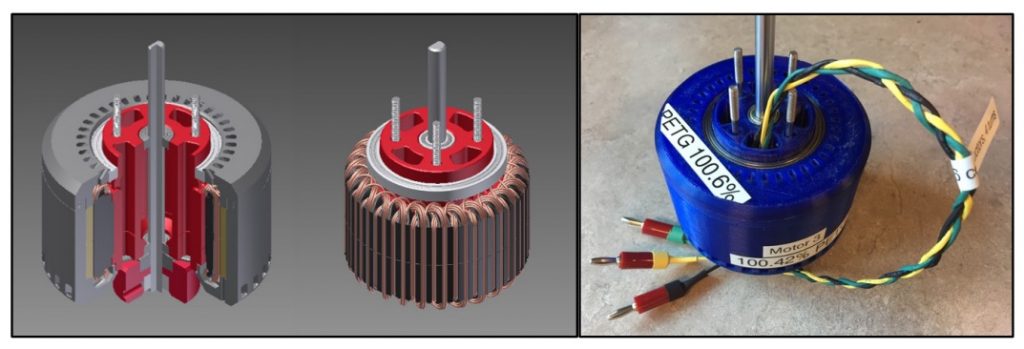

In ” stampa 3d di motori : Schema del costo di produzione in casa: Formazione per costruire e sperimentare un motore usando elementi stampati in 3d “, gli autori Kevin J. Yost e Maxwell Stelmack discutono di ciò che hanno imparato in uno sprint tecnico di due mesi con l’ Air Force Laboratorio di ricerca (AFRL), pensato per insegnare le capacità di stampa 3D e presentare sfide che permettano loro di continuare a fabbricare oggetti più complessi come i motori, e più specificamente la creazione, la sperimentazione e il test di un motore a magneti permanenti dell’array di Halbach.

Questo progetto finanziato dai militari coinvolgeva studenti universitari “ad alte prestazioni” in cerca di carriere nel campo della scienza e dell’ingegneria, assistiti dai mentori del Wright Brothers Institute (WBI) nell’ambito di un accordo di intermediazione di partenariato (PIA) dell’AFRL, offrendo un forte sostegno. I metodi di progettazione e stampa 3D sono stati offerti da makeSEA , consentendo agli autori una grande libertà nel raggiungere i loro obiettivi di progetto, lavorando solo a tempo parziale. Il team del progetto ha anche acquistato i file di progettazione del motore CAD da makeSEA, ma hanno richiesto perfezionamenti inaspettati, tra cui diversi “processi e tribolazioni e lievi modifiche di progettazione” che hanno portato a ritardi e complicazioni considerevoli alla fine superati.

Altre sfide e lezioni del progetto di oltre otto settimane hanno incluso la formazione esperienziale e il pionierismo in una nuova area, insieme ai seguenti esercizi:

Gestione della caratterizzazione magnetica di stampe riempite di ferro (Fe)

Progettare e sperimentare con una gamma di configurazioni e attributi

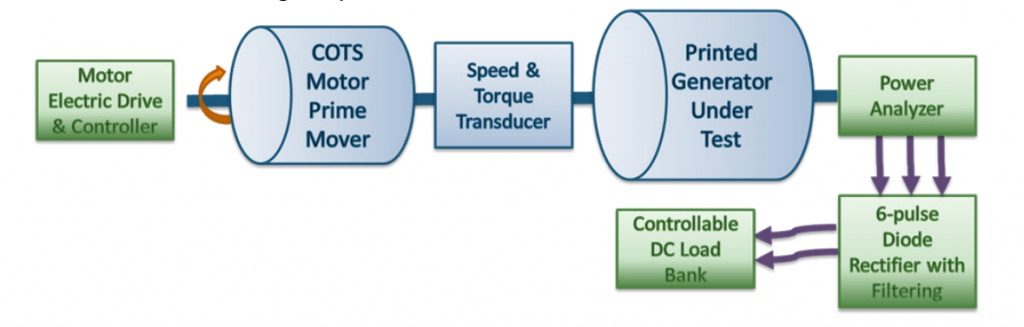

Sviluppo di un banco di prova per nuovi materiali e valutazione del progetto

“Progettare e fabbricare macchine elettriche utilizzando i metodi tradizionali delle macchine elettriche non è semplice. Ciò è particolarmente vero quando non c’è un ruolo corrente nell’AFRL come fornitore di componenti, né è necessario uno specifico progetto che AFRL riempia “, affermano gli autori. “La stampa 3D consente a AFRL uno strumento rapido ed economico per costruire e assemblare in modo economico un motore. Il progetto inaugura una nuova area per l’AFRL, non perché l’AFRL costruirà le macchine, ma più per creare acume tecnico e prontezza per valutare e influenzare i partner esterni ei loro concetti. “

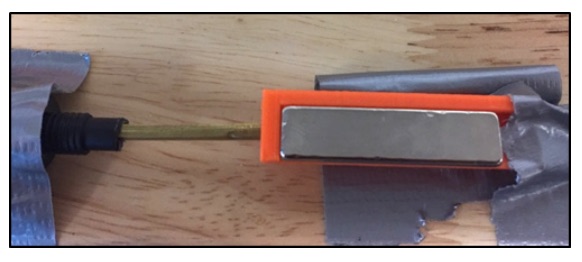

È stato necessario creare due magneti per completare l’assemblaggio del rotore, ei partecipanti al progetto sono stati lasciati a capire la corretta distribuzione del peso del magnete / massa e la forza del campo magnetico:

“Per misurare il peso e la massa dei magneti permanenti, è necessario prestare particolare attenzione per garantire che il campo magnetico non interferisca con il sistema di misurazione e che il magnete si trovi nella stessa posizione per ogni misurazione”, hanno affermato gli autori.

Dovevano anche configurare una maschera stampata in 3D attorno al sensore di effetto Hall, cablare e configurare il conduttore di armatura, gli avvolgimenti, i test complessi dei filamenti e, alla fine, la simulazione e il collaudo dei componenti. Le sfide continuarono mentre scoprivano che la stampa del ferro non era praticabile per la conduttività richiesta, che l’intuizione non funzionava in alcune aree e che l’installazione elettromagnetica della FEA doveva essere più completa.

“Questo progetto ha rappresentato un mini sforzo di semina per ‘entrare nel gioco’ di AM”, hanno concluso i ricercatori. “Molte lezioni e costi nascosti sono stati appresi a basso costo prima di impegnarsi in progetti più grandi. Si raccomanda di portare avanti questo sforzo con un successivo sforzo di ricerca sulle piantine per continuare ad aumentare la prontezza per l’innovazione delle macchine elettriche “.

“Le aree consigliate comprendono (1) prototipazione rapida, (2) AM di materiali multifunzionali più rilevanti impiegati e (3) lo sviluppo di un banco di prova per materiali avanzati in macchine elettriche. Lo sforzo di follow-up dovrebbe essere dotato di risorse sufficienti per chiudere il circuito tra configurazioni di progetto e progettazione di esperimenti, risultati di test dell’hardware e FEA. “

L’Air Force non è l’unica divisione delle Forze Armate statunitensi che si sta dedicando alla stampa 3D e addestrando i soldati a nuove tecniche per la fabbricazione di parti che possono essere utilizzate in aree remote per la riparazione, la manutenzione e il trasferimento delle forniture. Molte altre divisioni delle forze armate stanno esplorando ulteriori utilizzi di questa tecnologia progressiva, da rifornimento in corso per la Marina a Army soldati stampa 3D nel campo , Marines produrre parti di ricambio , e altro ancora.