Ricercatori francesi sviluppano l’algoritmo per generare le volte interne di supporto a costole per oggetti vuoti stampati in 3D

Coniglio scavato stampato con il nostro metodo, utilizzando solo il 2,2% di materiale all’interno (rispetto a un modello pieno). I supporti utilizzano 316 mm di filamento su un totale di 1622 mm per la stampa).

Nella stampa 3D, ogni strato di materiale deve essere supportato dallo strato sottostante per formare un oggetto solido; quando si tratta della stampa 3D FFF, il materiale può essere depositato solo in punti che stanno già ricevendo supporto dal basso. I ricercatori francesi Thibault Tricard, Frédéric Claux e Sylvain Lefebvre, dell’Université de Limoges (UNILIM) e dell’Université de Lorraine , hanno voluto esaminare gli oggetti vuoti di stampa 3D e hanno proposto un nuovo metodo per scavare nel loro foglio ” Supporti di supporto a costole per Stampa 3D di oggetti scavati . “

L’abstract dice: “Per ridurre il tempo di stampa e l’utilizzo del materiale, specialmente nel contesto della prototipazione, è spesso desiderabile fabbricare oggetti cavi. Ciò esaspera il requisito del supporto tra livelli consecutivi: lo svuotamento standard produce superfici in sporgenza che non possono più essere fabbricate direttamente. Pertanto, queste superfici richiedono strutture di supporto interne. Questi sono simili ai supporti esterni per sporgenze, con la differenza fondamentale che i supporti interni rimangono invisibili all’interno dell’oggetto dopo la fabbricazione. Una sfida fondamentale è quella di generare strutture che forniscano un supporto denso mentre si utilizza poco materiale. In questo articolo, proponiamo un nuovo tipo di supporto ispirato alle strutture delle costole. Il nostro approccio garantisce che qualsiasi punto di un livello sia supportato da un punto sottostante, entro una determinata distanza di soglia. Nonostante forniscano solide garanzie per la stampabilità, i nostri supporti rimangono leggeri e affidabili da stampare. Proponiamo un algoritmo di generazione di supporto avido che crea gerarchie compatte di muri a nervature. Le pareti sono progressivamente erose e raddrizzate, alla fine si fondono con le pareti degli oggetti interni. “

Mentre la maggior parte delle persone pensa ai supporti di stampa 3D come esterni che supportano parti sporgenti di un oggetto, l’interno di un oggetto potrebbe anche aver bisogno di strutture di supporto.

“Lo svuotamento di una parte non è banale con tecnologie come FFF”, hanno spiegato i ricercatori. “In particolare, la cavità interna risultante da un operatore di scavatura standard non sarà stampabile: conterrà le regioni in sporgenza (con una pendenza bassa, vedere la Figura 2), nonché i minimi locali: i tratti appuntiti rivolti verso il basso. Vi è quindi la necessità di strutture di supporto che possano operare all’interno di una parte. “

I supporti interni dovrebbero occupare una piccola quantità di spazio con la cavità di stampa e l’impatto sul tempo di stampa complessivo dovrebbe essere lieve. Altri ricercatori hanno contribuito con una varietà di idee in termini di strutture di supporto con oggetti scavati stampati in 3D, tra cui:

“Proponiamo un algoritmo per generare strutture di supporto interne che garantiscano che il materiale depositato sia supportato ovunque dal basso, sia affidabile da stampare e richieda poco materiale extra”, hanno scritto i ricercatori. “Ciò si ottiene generando strutture murarie gerarchiche a forma di nervatura, che rapidamente si erodono nelle pareti interne dell’oggetto.

“Il nostro algoritmo produce strutture che offrono un’alta densità di supporto, mentre si utilizza poco materiale extra. Inoltre, i nostri supporti sono affidabili in quanto sono composti da strutture continue simili a pareti che soffrono meno dei problemi di stabilità. “

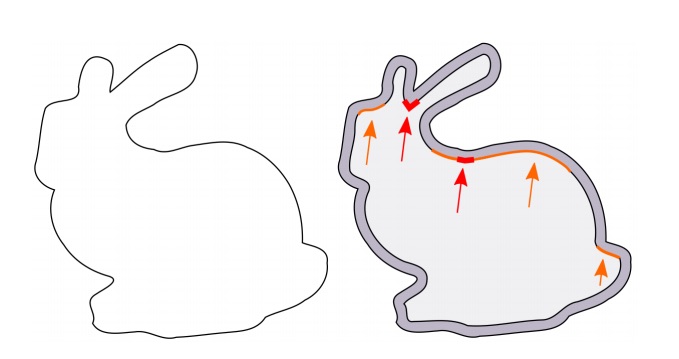

I ricercatori hanno spiegato come supportare un oggetto 3D “spazzando le sue sezioni dall’alto verso il basso” e cercando eventuali parti non supportate, quindi aggiungendo il materiale necessario sotto di loro nella prossima sezione; questo materiale non ha bisogno di coprire l’intera area non supportata e può assumere qualsiasi forma.

“La quantità di materiale aggiunto può anche essere maggiore dell’area che necessita di supporto. Depositare più materiale del necessario ha il prezzo di tempi di stampa più lunghi, ma può essere interessante per migliorare significativamente la stampabilità “, hanno spiegato i ricercatori. “Strutture di supporto grandi e semplici spesso sono più veloci da stampare rispetto a strutture più piccole e complesse. Infatti, quando è necessario supportare più postazioni disconnesse, è in molti casi più efficace stampare una singola struttura di grandi dimensioni. Comprende e supporta conservativamente molte piccole località. Questo è più efficace del supporto di punti isolati, che le dimensioni del supporto individuale possono essere molto piccole e quindi difficili da stampare e che inevitabilmente aumenteranno la quantità di viaggi e quindi il tempo di stampa (tenendo conto dell’accelerazione e della decelerazione degli ugelli). “

Il team ha quindi spiegato il proprio algoritmo per le strutture di supporto a nervature. L’idea è di utilizzare tre operazioni principali per produrre supporti: propagando e riducendo i supporti dalla sezione precedente, rilevando le aree che sembrano non supportate nella sezione corrente e aggiungendo i supporti necessari per essa.

“La nostra ispirazione viene dall’architettura, dove i supporti sono generalmente progettati in un modo ad arco (e volta). In particolare, le volte tendono ad unire muri in qualsiasi spazio interno, con solo pochi pilastri dritti diretti verso il pavimento. Allo stesso modo, molte strutture di volta presentano aspetti gerarchici. Tali gerarchie offrono supporti densi riducendo rapidamente solo a pochi elementi, proprio come gli alberi “, hanno scritto.

“All’interno di ogni fetta, preferiamo i supporti che hanno un aspetto rettilineo: forniscono un supporto tutt’intorno mentre si erodono rapidamente dalle loro estremità. Pertanto, all’interno di una data porzione, cerchiamo di produrre caratteristiche rettilinee che coprano le aree da supportare.

“Proponiamo di fare affidamento su alberi 2D che si uniscono ai confini interni dell’oggetto. Attraverso l’operatore di riduzione della propagazione, gli alberi vengono rapidamente erosi via (dai loro rami). Presi insieme attraverso le fette, gli alberi producono muri autoportanti che presto si uniscono e si fondono con i contorni interni dell’oggetto, proprio come le costole delle volte a costoloni. “

Il team 3D ha stampato una varietà di modelli PLA con gli stessi perimetri su sistemi diversi. I modelli arancioni sono stati fabbricati su un Ultimaker 3, mentre il Moai giallo è stato stampato su un Ultimaker 2 e il polpo su un CR-10. Un modello Prima P120 è stato utilizzato per realizzare modelli bianchi, il Buddha blu è stato stampato su una rilavorazione MicroMelta di eMotion Tech e un fulvo a due colori è stato creato su Flashforge Creator Pro.

Cane demone stampato usando il nostro metodo per il supporto esterno.

La qualità di queste stampe corrisponde a modelli con un riempimento denso, grazie alla proprietà di supporto completa offerta e l’algoritmo genera più piccoli segmenti che richiedono la stampa individuale, il che ha portato a molte “operazioni di ritiro / ripresa dei viaggi”.

“A seconda del modello di stampante utilizzato, della qualità della meccanica di estrusione, della pressione regolabile dall’utente della ruota di estrusione ammaccata sul filamento, nonché della marca del filamento stesso, può verificarsi una piccola quantità di sottoestrusione”, il team ha spiegato.

“Per compensare ciò, eseguiamo un surplus prime del 5% all’inizio di ogni segmento di supporto: se il filamento è stato ritratto di 3 mm prima del viaggio, lo spostiamo indietro di 3,15 mm dopo il viaggio. Poiché il primo extra può creare un rigonfiamento, evitiamo di farlo quando si trova troppo vicino ai perimetri, in modo da non influire sulla qualità della superficie. “

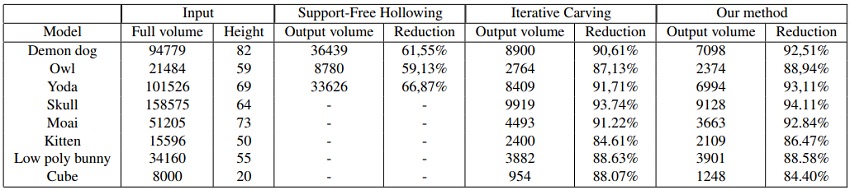

Il team ha anche valutato la quantità di materiale necessario per il loro metodo e ha confrontato questo con i materiali utilizzati per la scultura iterativa e i metodi di svuotamento senza supporto. Hanno anche notato come lo spessore dello strato ha influenzato le dimensioni del supporto e i tempi di elaborazione registrati.

“Pur producendo supporti di piccola lunghezza, il nostro algoritmo non è chiaramente ottimale. Questo è rivelato per esempio su sporgenze di angolo basso “, ha scritto il team. “L’inefficienza è dovuta alla scelta locale di collegare le pareti di supporto alla superficie interna più vicina, ignorando la quantità di materiale che dovrà apparire nelle sezioni sottostanti. Mentre un piano più globale potrebbe essere concepito, potrebbe diventare rapidamente troppo costoso da calcolare. “