Laser e Direct Ink Writing: come stampare termoindurenti in 3D senza supporti

I polimeri termoindurenti (thermoset) sono materiali molto usati quando servono stabilità chimica, resistenza meccanica e proprietà che non “cedono” con il calore come spesso accade ai termoplastici. Il rovescio della medaglia è noto: una volta avviata la reticolazione e completata la cura, non possono essere rifusi. Questo rende più difficile integrarli in processi additivi basati su estrusione, dove la forma deve reggersi immediatamente e la solidificazione deve essere controllata con precisione mentre la geometria cresce in 3D.

Perché il DIW fatica con i termoindurenti

Nel Direct Ink Writing (DIW) l’oggetto nasce depositando un “filo” di materiale (ink) estruso da un ugello seguendo traiettorie controllate. Con i termoindurenti, però, il filamento appena deposto tende a deformarsi o collassare se la solidificazione non è sufficientemente rapida; per questo, in molte configurazioni si ricorre a campi o stimoli esterni (termici, UV o altri) e, quando le geometrie diventano complesse e sporgenti, spesso è necessario stampare supporti da rimuovere in post-processo. I supporti aggiungono tempo, materiale, passaggi di finitura e possibili difetti superficiali.

Il contributo della Xiamen University: solidificazione “in linea” con un laser

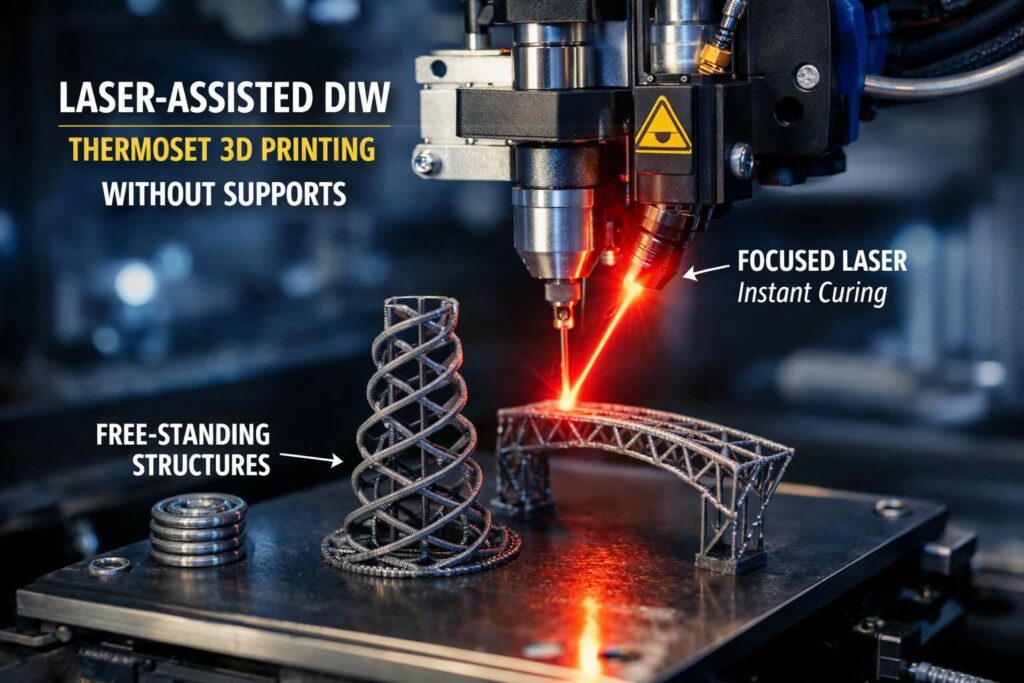

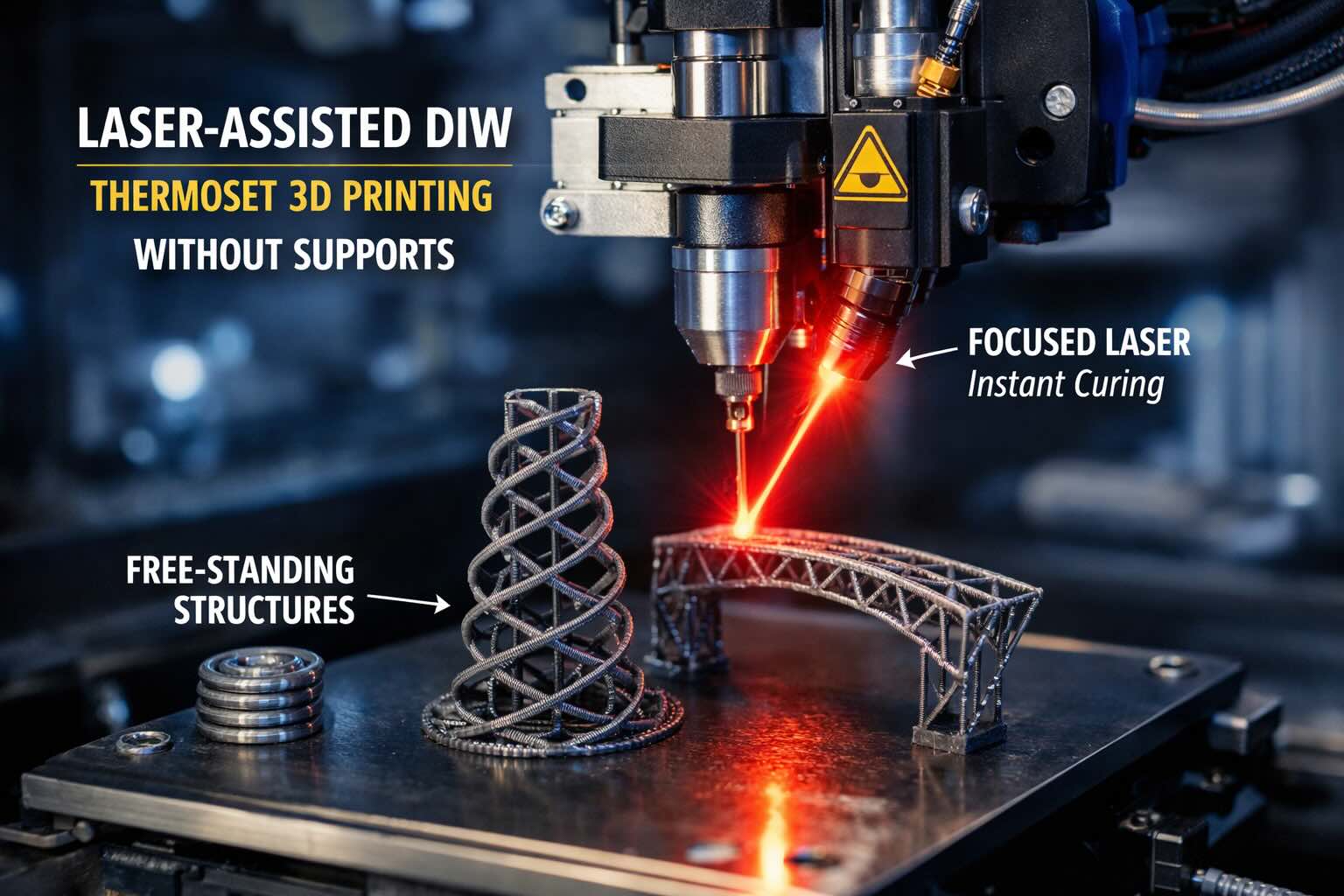

Un gruppo guidato dal prof. Dezhi Wu presso il Pen-Tung Sah Institute of Micro-Nano Science and Technology della Xiamen University (XMU) ha descritto un approccio che integra direttamente la cura nel gesto di stampa: mentre il getto polimerico viene estruso, un laser focalizzato colpisce il materiale subito dopo l’uscita dall’ugello, innescando la reticolazione per effetto fototermico. L’idea chiave è spostare la solidificazione dal “dopo” (forno/UV chamber) al “durante”, così da ottenere un filamento che acquisisce portanza quasi istantaneamente e rende praticabili strutture autoportanti senza materiali di supporto.

Prestazioni dichiarate: tempi, risoluzione e controllo delle proprietà

Nel lavoro pubblicato su Nature Electronics (“Laser-assisted direct three-dimensional printing of free-standing thermoset devices”), gli autori riportano una solidificazione in meno di 0,25 s grazie al forte effetto fototermico, con una risoluzione fino a 50 µm. Un altro punto centrale è la possibilità di modulare la densità di reticolazione agendo su parametri come potenza del laser, tempo di esposizione e velocità di scrittura: in questo modo, vengono indicate variazioni fino a 10× delle proprietà meccaniche e fino a 20× di quelle elettriche, nello stesso framework di processo.

Cosa hanno stampato: elettronica deformabile, sensori flessibili, soft robot magnetici

La dimostrazione non si limita a provini geometrici: gli autori descrivono la stampa di elettronica stretchable con gradienti di rigidità pensati per gestire deformazioni e concentrazioni di strain, sensori flessibili orientati a sensibilità elevata, e soft robot magnetici 3D dove la forma e la funzionalità di attuazione dipendono dalla capacità di costruire architetture libere nello spazio. Questi esempi servono a mostrare che la tecnica non mira solo alla forma, ma anche all’integrazione di funzioni (conduttività, risposta meccanica controllata, attuazione).

Perché “senza supporti” cambia il flusso di produzione

Eliminare i supporti non significa solo consumare meno materiale: riduce anche le fasi di pre-processing (strategie di supporto, slicing più complesso) e post-processing (rimozione, pulizia, rilavorazioni). Per componenti piccoli o delicati—ad esempio in microfluidica o in dispositivi per robotica soffice—la rimozione dei supporti può diventare un collo di bottiglia o introdurre difetti. Un processo che rende autoportante il filamento mentre viene depositato punta a semplificare l’intera catena e a rendere più ripetibile la qualità geometrica.

Dove può arrivare e cosa resta da verificare

Il lavoro apre anche domande ingegneristiche concrete: integrazione di ottica e laser su piattaforme DIW esistenti, gestione termica locale, robustezza al funzionamento continuativo e trasferibilità a un ventaglio più ampio di sistemi termoindurenti (formulazioni con diversi assorbimenti, viscosità e cinetiche di cura). Inoltre, per crescere di scala servono controllo di processo e feedback per mantenere costanti solidificazione e geometria su tempi lunghi e traiettorie più estese. Sono aspetti che determinano quanto rapidamente una soluzione da laboratorio possa diventare un processo affidabile per produzione e prototipazione avanzata.